1米糠的物理特性及加工特點

米糠中油脂的含量約為14%~24%,是一種中低含油量的油料。和其他油料相比還具有以下特點:淀粉含量高;酶的種類多,易酸敗,不宜久存;含有磷脂、糠蠟等多種膠體物質;密度小(278—350km),顆粒細,粉末度大;品種多,組分變化大。鑒于米糠的上述物理特性,決定了米糠制油的特殊工藝不能像大豆那樣直接采用一次浸出工藝,而是采用膨化浸出制油工藝,即在浸出之前對米糠進行膨化處理。一方面通過膨化處理,可以使粉末狀的米糠膨化成多孑L、透氣性較好的柱狀結構,使米糠的密度加大(米糠膨化后的密度為500kg/ITI左右),溶劑的滲透速度加快,在浸出過程中利于溶劑的滲透,降低糠粕殘油;另一方面通過膨化處理,還可以使米糠中的解脂酶被充分鈍化,失去活性,使米糠在保存過程中不易酸敗,延長了米糠的保鮮期,大大降低了浸出毛油的酸值,有效地提高了米糠浸出毛油的質量。因此,米糠經過膨化后,不僅能夠提高產量(浸出膨化米糠比米糠直接浸出可使浸出能力提高25%~35%),還可以改善物料的浸出特性,提高溶劑在物料中的滲透速度,在后道加工工序中能夠節約能源,降低濕粕含溶量,提高混合油濃度,增強蒸脫機和蒸發器的脫溶能力,降低各種消耗,提高米糠的出油率。

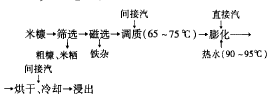

2米糠的膨化工藝

2.1膨化工藝流程

2.2膨化工藝操作說明

2.2.1篩選米糠中雜質含量變化較大,其中的粗糠和碎米嚴重影響后續工藝的取油和濕粕的脫溶,因此必須經過篩選去除,使米糠的含雜率達到膨化的要求。在膨化過程中一般要求米糠中雜質含量小于3%,而粗纖維含量在8%左右即可達到要求。

2.2.2磁選如果米糠中含有鐵雜,在膨化過程中鐵雜會對膨化機的榨螺造成嚴重的損壞,并堵塞膨化機的模塊,影響膨化機的膨化效果,因此米糠中的鐵雜必須清除干凈。由于米糠顆粒小,流動性差,米糠中的鐵雜通常采用讓米糠通過安裝在設備進料口處的條型磁鐵的方法加以除去,而不采用永磁滾筒等除鐵設備。

2.2.3調質調質處理是在米糠進入膨化機之前,先對米糠進行提前預熱,提高米糠膨化前的溫度。調質處理后米糠的溫度一般控制在65—75℃,水分控制在10%~12%。這樣,一方面可以增加膨化機的產量,另一方面可以提高米糠膨化質量。

2.2.4膨化米糠的膨化是通過膨化機內噴人高壓直接蒸汽和高溫水來提高膨化機內溫度及濕度,并形成高壓處理米糠,使其從原來的碎末狀態聚合形成多孔的柱狀結構,由膨化機通過出料模板擠壓出來。在膨化機的操作過程中,保證膨化機穩定工作的關鍵因素就是能夠連續穩定的向膨化機喂料,不能出現物料斷流的情況,保證膨化機榨膛內的工作壓力。膨化機內的溫度通常為104—130℃,水分為15%一17%,榨膛內的壓力達到13MPa。這樣的條件足以使米糠中解脂酶鈍化,使酶失去活性。米糠的膨化過程一般為l0—30s,當物料從出料模板擠壓出來時,物料中的部分水分迅速汽化,物料水分急劇降低,膨化機的出料水分可降到14%左右。

2.2.5烘干、冷卻從膨化機內出來的膨化物料水分太大,溫度太高。不適合直接浸出,必須經過烘干、冷卻調質處理,使水分達N7%一9%,溫度達到50—55℃,以滿足浸出工藝要求。膨化后的米糠一般選用平板烘干機或氣流烘干機進行烘干和冷卻。米糠膨化車間在設計和安裝過程中,在膨化之前應充分考慮到米糠的顆粒小、粉末度大、流動性差、易黏連,容易堵塞等特點,設備連接的料斗、運輸通道和輸送設備應盡量采用較大的管徑、尺寸及垂直度,以便于米糠的流通,防止物料在生產過程中的堵塞和黏連。在膨化之后應充分考慮到剛膨化完的物料由于溫度較高,水分含量大,柱狀結構的物料硬度較低,易碎等特點,因此膨化米糠的輸送不宜使用容易造成顆粒破碎的螺旋輸送機,而應采用鏈條式斗提機或刮板輸送機等輸送設備,使物料不易破碎。有條件的廠家,在設計和安裝的過程中,最好把膨化機安裝在烘干機的上方,這樣膨化完的物料可以不經過任何輸送設備,直接落進烘干機進行烘干、冷卻處理,減少了物料被破碎的機率。

3膨化米糠的浸出工藝

膨化米糠的浸出工藝與大豆及棉籽餅的浸出工藝類似,整個浸出過程分為物料浸出、濕粕脫溶、混合油蒸發和溶劑回收4大系統。但膨化米糠本身的物料特性又決定了膨化米糠的浸出過程有其自身的特點。

3.1浸出系統

考慮到膨化米糠在輸送過程中易碎,物料粉末度大等特點,膨化米糠一般選用平轉浸出器進行浸出。由于米糠中含有大量的粗纖維和淀粉等雜質,當物料進入平轉浸出器的料格以后不能翻動,如果浸出物料的水分偏高,在持續溫熱作用下,浸出物料中的粗纖維和淀粉等雜質,就會吸水膨脹產生黏連效應,使物料在平轉浸出器的料格內不易落料,發生難以落料的“搭橋”現象,因此在平轉浸出器制作時,料格不宜太高,平轉浸出器應做成矮胖型。物料在料格內的高度一般控制在1.3m左右,這樣,即使浸出物料的水分有些偏高,也不會發生“搭橋”現象。由于膨化米糠中含有大量的粉末狀物料,在浸出過程中,這些粉末狀物料就會通過柵板底進入油斗內,長時間就會形成堆積,影響生產。為了解決這一問題,平轉浸出器制作時,應該在浸出器的每個油斗內安裝一個十字型的反沖管,在生產過程中,經常打開反沖管的控制閥門沖洗油斗,并通過混合油循環泵把含有雜質的混合油打到料格上部的物料上進行過濾,避免粉末狀物料在油斗中的積存,保證后續工藝生產的正常進行。另外,由于膨化米糠呈柱狀結構,物料間的空隙較大,溶劑通過物料的滲透速度較快,在物料的上部不易形成液面,因此必須加大新鮮溶劑的噴淋量和混合油的循環量,才能降低粕中殘油,提高出油率。

3.2脫溶系統

由于米糠中含有淀粉等雜質,在濕粕米糠脫溶過程中,米糠中的淀粉吸水達到糊化溫度時,淀粉將被糊化,米糠的黏連性強,濕粕米糠中的溶劑和水分就難以揮發,濕粕脫溶就相當困難。因此,濕粕米糠的脫溶應以烘烤脫溶為主,汽提脫溶為輔,脫溶料層盡量降低,直接蒸汽采用過熱蒸汽,且直接蒸汽的用量應控制在最小限度。考慮到上述因素,濕粕米糠的脫溶一般選用DTC蒸脫機。DTC蒸脫機通常為6層結構,即一層預脫盤,兩層花盤,一層直接汽脫溶層,一層烘干層和一層冷卻層。濕粕米糠首先經過一層預脫盤和兩層花盤的烘烤脫溶,脫除大部分溶劑,再經過直接汽脫溶層進行汽提脫溶,濕粕米糠經過4層脫溶,每一層都不會太高,因此脫溶效果好,脫溶徹底,脫溶后糠粕的殘溶達到要求。脫溶后的糠粕含有大量的水分,經過烘干層脫除水分,使烘干后的水分達到要求。烘干后的糠粕溫度較高,不能直接灌袋包裝,要經過冷卻層進行冷卻,冷卻溫度控制在4℃以下,冷卻后可以直接灌袋包裝。冷卻層外接剎克龍可對冷風帶出的碎末進行捕集。由于糠粕的粉末度大,冷風帶出的碎末量多,因此蒸脫機配備的剎克龍應該加大,以滿足生產的工藝要求。

3.3混合油蒸發系統

米糠濃混合油中含有大量的固體雜質,這些固體雜質如果不清除干凈,就會堵塞蒸發器和汽提塔,使混合油中的溶劑脫除不徹底,毛油的揮發物增高,浸出車間的溶劑消耗增加。因此,濃混合油在進入蒸發系統之前,其中的固體雜質必須清除干凈。通常采用連續過濾器、混合油過濾機、旋液分離器和鹽析等其中的一種或幾種方法。在這幾種方法中,旋液分離器的效果最好,操作簡便。在浸出過程中由于加大了新鮮溶劑的噴淋量,因此濃混合油的量也相應增加。在設備選型過程中,應該適當增加蒸發器的蒸發面積,以滿足生產工藝的要求。

3.4溶劑回收系統

米糠浸出溶劑回收系統類似于大豆及油菜籽的浸出工藝。相比較而言,只因膨化米糠在浸出的過程中增加了新鮮溶劑量,因此在配備冷凝器時要加大冷凝器的冷凝面積,才能保證溶劑的冷凝效果,降低浸出車問的溶劑消耗。另外,為了保證冷凝器的冷凝效果,防止循環水在冷凝器中分配不均的現象發生,冷凝器和循環水最好采用串聯方式,并且要加大水管的直徑,以減少水在流動過程中的阻力,循環水泵的揚程要高。水流速度加快,冷凝器的冷凝效果就會提高。

4結束語

隨著人民生活水平的不斷提高以及對油脂保健功能的認識,米糠油作為一種高品質保健食用植物油,越來越受人們的廣泛關注和重視。因此,開發米糠油資源,研究米糠油的制取工藝,對各個油脂加工企業以及整個油脂行業的發展都有著非常重要的意義。

公告信息:

公告信息: