成熟的油菜籽多為球形或近似球形,根據品種不同種皮厚度在26—28Van之間。由于種皮較薄,且與子葉緊密結合,故脫皮十分困難。本課題研制的YTPGl00型油菜籽脫皮機成功地解決了這一難題。與其他機型原理不同的是,其他類型油菜籽脫皮機一般只利用一種脫皮作用,如撞擊作用、擠壓作用、剪切作用或搓碾作用等進行脫皮,YTPGl00型油菜籽脫皮機綜合利用了剪切、擠壓、搓碾等多種作用同時進行脫皮,因此,其脫皮效果更優于其他機型。

油菜籽原料經清理、干燥、冷卻、除鐵等處理后,不需分級,大小籽粒一同送入油菜籽脫皮機進行脫皮加工。當油菜籽通過喂料機構均勻適量地喂入兩齒輥之間時,由于兩齒輥表面的齒槽、兩輥的速差及其一定的壓力等因素,使油菜籽同時受到剪切、擠壓和搓碾等綜合作用,籽粒產生彈性一塑性變形、皮殼破裂,進而脫離仁粒,籽仁則大部分呈半仁(占53.4-76%)狀,達到脫皮目的。

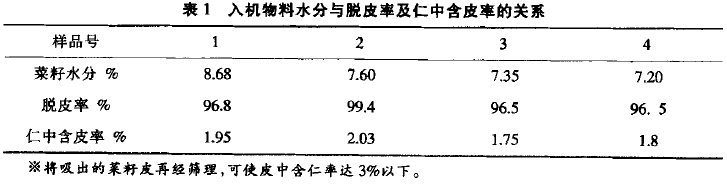

油菜籽脫皮機脫皮處理后的仁皮混合物需送人仁皮分離機進行仁皮分離。仁皮混合物落到仁皮分離機的篩面上,利用脫皮后的仁、皮各組份懸浮速度的差異,在風振綜合作用下,篩面上的物料呈懸浮狀態并根據各自的重度差自動分成皮和仁兩層,密度小的皮浮在上面用風吸走,密度大的仁則沉在下層,從仁皮分離機前端出口排出,一次分離出的仁即可達到要求的技術指標。風吸走的皮經旋風分離器收集后排出,排出的皮中還帶有少量的碎仁,還需要進一步進行篩選,分離出皮中帶有的碎仁,使皮中含仁率達到合格指標。入機物料水分與脫皮率及仁中含皮率的關系(見表1):

二、低溫壓榨制油技術及關鍵設備研究

壓榨法制油是一種古老的機械提取油脂方法,直到1892年螺旋榨油機結構的提出,以及1903年第一批“安遙生”螺旋榨油機的出現,才開創了近代國際上普遍采用的、較先進的連續式壓榨法制油工藝。壓榨取油過程就是借助機械外力的作用使油脂從油料中擠壓出來的過程,然而油脂在油料種子細胞中的存在狀態,經電子顯微鏡的觀察,已證實是以次細胞形式,呈極小直徑的球形體。

不連續地分散在細胞內m。蛋白質儲存在直徑為2~20斗的蛋白體內,脂類則存在于0.2~0.5仙直徑的脂類體內,這些脂類體散布于蛋白體之問的縫隙中間。而脂類體由特殊的單邊膜所包圍,單邊膜的極性而朝向胞基質,麗它的非極性砸向內部與所儲存的脂類相接觸。單邊膜的成分主要是蛋白質(約60%)和磷脂(約40%)。在目前普遍采用的熱榨工藝中,經清理后的油料軋胚時,大量細胞的細胞壁由于受到擠壓和撕裂作用而遭破壞,在油料的變形破片(生胚)中包括有尚未破壞的完整細胞、已經破裂的細胞以及散落出的細胞內容物。

在隨后的蒸炒中,由于細胞中蛋白質等成分具有極強的親水基,當對生胚進行潤濕時,水分便滲入完整的細胞內部使蛋白質部分吸收并產生膨脹,同時在加熱和機械攪拌的配合下使細胞壁破裂,而有利于細胞組織的一步破壞和油脂的聚集分離。

對于已經破壞的細胞來說,由于細胞中蛋白質的吸水膨脹,使蛋白質之間的縫隙縮小,而把密集滿布于其間的脂類體擠壓向料胚表面;同時,在水、熱作用下,由于蛋白質的變性,使被纏在細胞內質網結構中的脂類體得以解脫,脂類體的邊界膜也由于蛋白質的變性而破裂,油脂得以聚結。同時,在蒸炒中由于溫度升高,使料胚中油脂的粘度下降,流動性增強,油脂更易于集結于料胚表面。

另外,蒸炒時通過控制溫度和水分,很好地調節了熟胚的可塑性和彈性。使入榨料的物理性質達到適合于螺旋榨油機建立壓力所需的條件。這些都為壓榨取油創造了有利條件。然而,本課題是將脫皮后菜籽仁不經軋胚和蒸炒,在較低的入榨料溫(65。C直至室溫)下,直接喂人螺旋榨油機進行低溫榨油。油菜籽在脫皮中雖被破碎,但其細胞鷲幾乎未被破壞,細胞中脂類體與蛋白體的親合力仍然很強,這樣的榨料用普通的螺旋榨油機或預榨機很難將油脂壓榨出來。

為了使脫皮菜籽仁的低溫壓榨能取得較好的出油效果,本課題從兩個方面來解決低溫壓榨難題:一是改進螺旋榨油機設計,研制新型結構的低溫螺旋榨油機,使之具有更大的壓縮比和更長的壓榨時間;二是改善人榨料的物理性質,使之具有適宜的水分、溫度及含油率搭配。

1.LYZX系列低溫螺旋壓榨機的設計及研制

該系列低溫螺旋榨油機是專門研制的一種新型結構的螺旋榨油機。以其中的LYZX-24型低溫螺旋榨油機為例,與ZY.24螺旋預榨機相比,它具有大得多的壓縮比和長得多的壓縮時問,因此能適應油脂專業多種油料的低溫壓榨。該機已成功地用于油菜籽仁(包括油菜籽)、紫蘇籽仁(包括紫蘇籽)、花生仁、葵花籽仁、印楝籽仁的低溫壓榨。對于人榨溫度低(65℃至常溫)且含水分比較高(適合油菜脫皮的水分8%一9%)的物料,為了使榨料能在低溫螺旋榨油機榨膛內建立起合適的壓力(P),就必須對該摔機的榨膛壓縮比(£)進行合理酌設計。

而榨膛壓縮比是指螺旋軸進料端第一導程與出餅端的最后一個導程所對應的空余體積比(Vi/Vch),研制時在榨膛直徑未變的情況下,對每節榨螺的形狀和尺寸,以及榨螺的排列進行了精心的設計,使其形成兩階段多級壓榨。由于壓榨時間與出油率之間存在有一定的關系,因此,在設計中還考慮了使物料有足夠的壓榨時間(T)。另外,溫度的變化將直接影響到榨料可塑性及油脂粘度,進而影響壓榨取油效果。

在該系列低溫螺旋榨油機中,物料的溫度主要靠榨料粒子內部摩擦和榨料與榨螺、榨膛等機件的摩擦而產生的熱量來維持,這也是低溫螺旋榨油機需配置更大動力的重要原因之一。夏季由于環境溫度已達30℃以上,故只須在用粕料喂入摩擦生熱,暖車后,將入榨料直接喂人機膛內(夏季實測入榨料溫度t=38℃,出餅口溫度700c,餅溫53cc),即可進行壓榨,維持穩定的運行。而考慮到冬季環境溫度很低,尚不保持穩定、適宜的壓榨溫度,故設計中仍配置了機上調溫鍋,用間接蒸汽適當加熱,使入榨料溫度保持在t=58~60攝氏度,維持穩定的運行,即使這樣,出餅口溫度仍為70%,餅溫仍為50℃左右。

2.使入榨料具有適宜的水分、溫度及含油率搭配

根據原蘇聯N.B.葛符里林柯的經驗公式:舊人榨料的最適宜水分B2(%)=(14-O.1t).k

t一入榨料溫度(℃),夏季38℃,冬季60℃

k一人榨料含油率校正系數,K=(100--M)/55,M=入榨料含油率(%)

本課題用湖北安陸本地產油菜籽,全樣含油率35.3%,含水分8.68%,脫皮后仁中含油率41.5%。按上式計算:

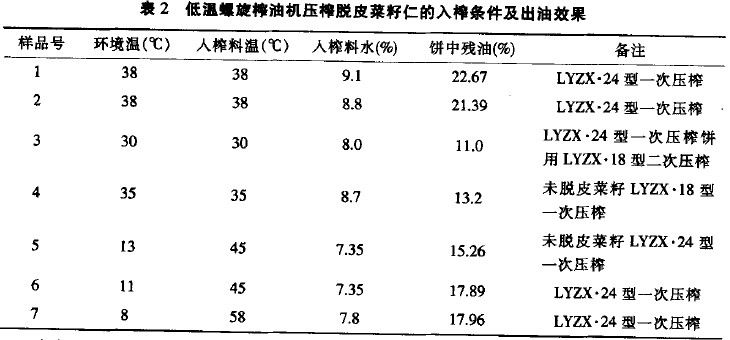

B2=[14—0.1x(38—65)]x(100-41.5)/55=7.95%~10.8%由于油菜籽在脫皮前已烘干至7-9%的水分含量,這正好是低溫壓榨制油所要求的最佳水分。在胡北安陸天星糧機公司天星油廠的生產實驗中實測數據如表2所列。

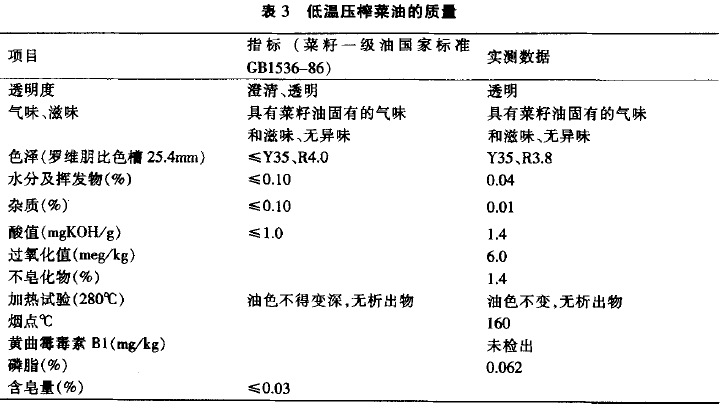

在上述工藝條件下,用LYZX.24型低溫螺旋榨油機一次壓榨脫皮菜籽仁,可使餅中殘油率I母I氐到18%以下,再將該餅用LYZX.18型低溫螺旋壓榨機進行二次壓榨可使餅中殘油降低至12%以下未脫皮油菜籽用LYZX.24或LYZX·18型螺旋榨油機一次低溫壓榨,可使餅中殘油率達到13%一15%。低溫壓榨菜籽油經沉淀和過濾后即得成品油,其質量接近菜籽一級油N瓣(GBl536—86),表3所列為生產試驗所得低溫壓榨菜油的質量。

由于入榨料溫度低,菜籽仁中所含磷脂、色素等轉入油中較少,故低溫壓榨菜籽油的色澤比較淺,磷脂含量很低(經權威機構檢測磷脂含量僅為62mg/kg左右),故無須水化脫膠即可使成品油加熱試驗合格。至于酸價的高低則與原料菜籽的新鮮程度有關。低溫壓榨菜籽油是未與溶劑或化學劑接觸過的天然菜籽油新油品。

三、低溫壓榨餅的擠壓膨化、浸出技術研究

由于低溫壓榨餅的油料細胞組織尚未徹底破壞,蛋白質變性程度也比較低,故在浸出取油時,難以達到預期的粕中殘油率,生產實驗殘油率為12%的低溫壓榨餅,浸出后菜籽粕中殘油率為2%以上。

為解決低溫壓榨餅直接浸出殘油率較高的問題,本課題采用將低溫壓榨餅再進行擠壓膨化處理的辦法。低溫壓榨菜籽餅的進機溫度50℃,水分7.2%,經過擠壓膨化機組織化處理,形成多微孔顆粒膨化料,膨化料粒出機溫度70~100℃,膨化比1:1.1—1.2,膨化料粒容重530—550Kg/m3,再進行浸出,由于溶劑的滲濾效果更好,可獲得殘油率低(1%左右)的菜籽粕,其蛋白質含量可達46%以上(干基)。另外,由于擠壓膨化機的處理使菜籽粕中所含抗營養因子鈍化,其營養價值有所提高。

公告信息:

公告信息: