谷維素是存在于米糠油中的另一種生物活性物質,其含量在1.1%~2.6%。谷維素是三萜烯醇和植物甾醇構成的阿魏酸酯的混合物。單體化合物有環木菠蘿烯醇阿魏酸酯,24-亞甲基環木菠蘿醇阿魏酸酯,菜油甾醇阿魏酸酯,B-谷甾醇阿魏酸酯和環木菠蘿醇阿魏酸酯。谷維素具有減少血液中膽固醇含量、抗衰老、止癢和抗頭皮屑等功能。米糠油還富含植物甾醇,其含量在1.0%~3.0%,植物甾醇具有降低膽固醇的作用。因此,米糠油是一種營養油,極具保健開發價值。

印度是世界上第二大稻米生產國,年產量約13000萬t,副產物米糠的年產量約1000萬t。據估計,印度毛米糠油生產潛力為150萬t/a,而實際產量小于50萬t/a。米糠利用不足的主要原因是米糠的穩定性、收集和及時加工問題。米糠中含有解脂酶,在短時間內可使游離脂肪酸(FFA)含量迅速升高(5%~25%)。因此,米糠的及時加工是很重要的。市售毛米糠油通常是用正己烷浸出而得,含有2%~3%的蠟、1%~2%的磷脂、5%~25%的FFA和色素(色素通常會降解,導致毛米糠油色澤固定)。從貿易角度看,散裝毛米糠油的質量不適合精煉成直接食用油。在印度只有10%~20%的毛米糠油被精煉成食用油,大部分還是做工業用。未開發成食用的主要原因在于米糠的加工和質量問題。

目前,毛米糠油的精煉方法有均經磷酸脫膠的化學精煉和物理精煉。化學精煉存在著中性油損失大,谷維素和其他生物活性物質保留少的缺點。傳統的磷酸處理工藝不能脫除磷脂,還會使精煉油的色澤加深。因此,傳統的精煉工藝在獲得高品質精煉米糠油和經濟地保留生物活性物質方面是不成功的。

為了解決米糠油精煉難題,研究者們也開發了一些工藝方法,如溶劑精煉法、酶催化酯化法、膜過濾法等。溶劑精煉法效率低,中性油損失大,且油的色澤深。酶催化FFA酯化的生物精煉和化學精煉方法因為效率低和經濟性原因也未成功應用。膜過濾去除毛米糠油中的膠質和蠟被認為是很有發展前途的方法,但要使其經濟上可行還有大量的工作要做。考慮到市售毛米糠油的組成、經濟性和營養性,目前只有物理精煉法比較合適。含有少量磷脂的油脂必須經過物理精煉以避免油脂色澤的加深。

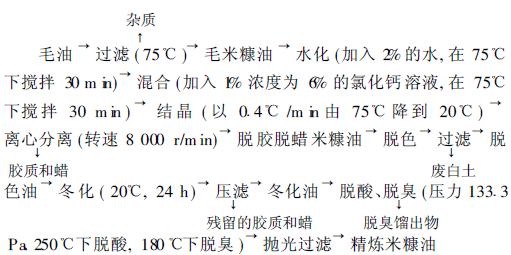

目前,已經開發了工業上可行的米糠油物理精煉新工藝。磷脂酶進行酶法脫膠可使磷含量降到5mg/kg,但其經濟可行性仍需確定。本文闡述了一種同時脫膠脫蠟的新方法,先用氯化鈣處理,再進行兩步結晶,然后分離膠質和蠟,可得到磷含量小于5mg/kg,蠟含量小于等于50mg/kg滿足物理精煉要求的油脂。該工藝經過了小試,并進行了生產試驗,本文包括小試數據和生產數據。

1、材料與方法

1.1原材料、化學試劑

毛米糠油;工業加工油樣;市售米糠油;所有的化學試劑均為分析純;生育酚、生育三烯酚、B-谷甾醇、菜籽甾醇、谷甾醇、十七烷酸酯、脂質標準品,Sigma公司提供。

1.2精煉方法

1.2.1小試

1.2.1.1同時脫膠脫蠟將500g毛米糠油置于1000mL燒杯中,在磁力加熱攪拌器上加熱到75e,然后用墊有普通濾紙的布氏漏斗過濾。向油中加入2%(V/W)的水,在磁力加熱攪拌器溫度設定在75e條件下,以200r/min的速度攪拌30min,再向油水混合物中加入1%(V/W)濃度為6%(W/V)的氯化鈣溶液,并繼續在75e以200r/min的速度攪拌30min。然后以0.4e/min的冷卻速度從75e冷卻到20e,再用冷卻離心機在7500g下離心20min,將膠質和蠟從油水混合物中分離,上層為油相。

1.2.1.2脫色經過脫膠脫蠟得到的油脂置于1000mL圓底燒瓶中,加入0.25%(V/W)濃度為25%(W/V)的檸檬酸水溶液,在400Pa、95e下干燥脫水,然后加入4%(W/W)的漂白土和014%(W/W)的活性炭,在400Pa下加熱到105e,脫色20min。脫色過程中保持油溫在105e,并用磁力攪拌器進行攪拌。脫色后用布氏漏斗進行抽濾,去除漂白土和活性炭。

1.2.1.3冬化得到的脫色油在時間-溫度程控結晶單元中冷卻到20e,并維持24h,結晶析出的蠟和膠質用布氏漏斗進行真空過濾去除。

1.2.1.4脫臭、脫酸冬化油置于1000mL三頸圓底燒瓶中,一個口插入溫度計,一個口通入蒸汽(蒸汽通過加熱1000mL圓底燒瓶中的水產生),一個口接餾分收集器(與真空泵相連)。油在400Pa壓力下,沙浴加熱到180~200e進行30min的脫臭。然后在400Pa壓力下將油溫從200e加熱到250e進行60min的脫酸。再用10kg的原料重復上面的操作。

1.2.2生產試驗生產試驗在兩個油脂精煉廠進行,這兩個精煉廠的設計加工能力為100t/d的米糠油。本工藝的關鍵步驟同時脫膠脫蠟是使用連續混合和保溫系統,再在帶有溫控程序的每批次15t的結晶罐中結晶(結晶條件,以0.4e/min冷卻速率從75e冷卻到20e)。結晶的膠質和蠟再經連續離心分離去除。脫膠脫蠟米糠油再進行脫色,加入2%~4%(W/W)的漂白土和10%的活性炭(以白土為基準),在105e下脫色20min。脫色前需先加入0.25%(V/W)的檸檬酸水溶液(濃度為25%,W/V)。脫色完成后,用壓濾機進行過濾得到脫色油。脫色油再進行冬化,在20e下維持24h后,用壓濾機進行過濾去除其中的蠟和磷脂。然后,再在連續脫臭塔中,在13313Pa、240~250e下進行脫酸、脫臭。最后,得到的油經拋光過濾器過濾。每一步都收集油樣以備分析。每個精煉廠進行了3批次的試驗。精煉工藝如下:

市售米糠油的精煉-市售米糠油屬化學精煉產品,其具體精煉工藝加工者未提供。

113物理化學性質分析

FFA、磷含量、水分及揮發物、酸值、皂化值、比重,折光指數按AOCS標準方法進行分析。毛油及加工產品的色澤用羅維朋比色計進行分析。總膠質和蠟含量以油中丙酮不溶物的百分比表示。

11213市售米糠油的精煉市售米糠油屬化學精煉產品,其具體精煉工藝加工者未提供。

113物理化學性質分析

FFA、磷含量、水分及揮發物、酸值、皂化值、比重,折光指數按AOCS標準方法進行分析。毛油及加工產品的色澤用羅維朋比色計進行分析。總膠質和蠟含量以油中丙酮不溶物的百分比表示。

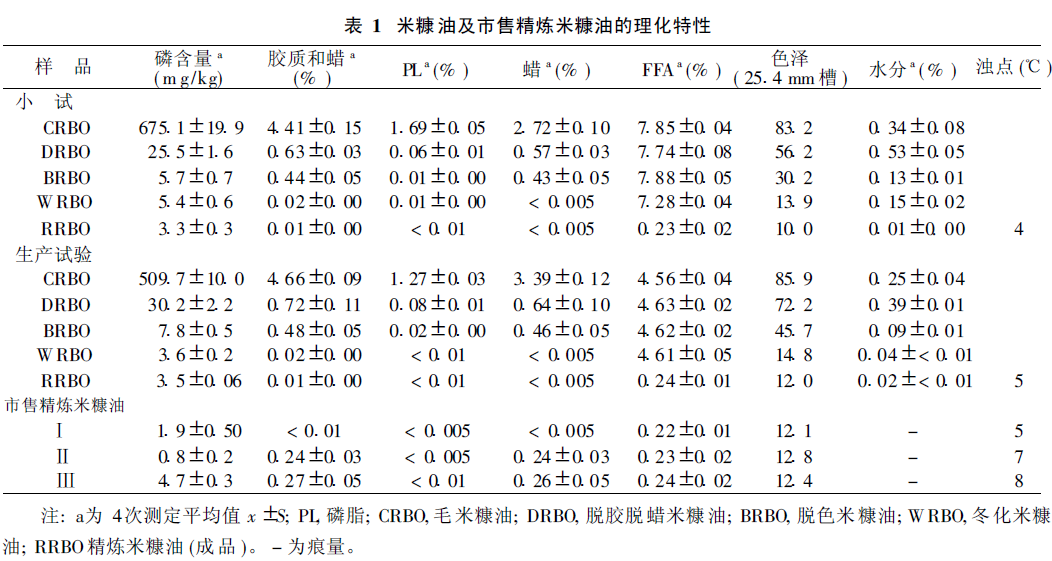

由表1可見,同時脫膠和脫蠟這一工段可以將毛米糠油中的磷含量由毛油中的500~700mg/kg降到25~30mg/kg,總膠質和蠟含量由4%~5%降到0.5%~0.6%。也即通過添加氯化鈣溶液和再結晶的同步脫膠脫蠟的方法可以脫除90%~95%的磷、79%~81%的蠟。

De等人認為一步脫膠脫蠟優于傳統的兩步脫膠脫蠟法。他們通過混合水化脫膠脫蠟(10e)、脫色和物理精煉工藝,成功地將低FFA的油(4%)中總膠質和蠟的含量由3.8%降到0.48%。Bhattacharya等人試驗了各種脫膠試劑,如有機酸、無機酸和無機酸鹽,對毛米糠油進行脫膠,結果表明這些脫膠劑都可將磷含量降至52~72mg/kg。用有機酸進行脫膠脫蠟需要進一步的中和、水洗,會導致中性油的損失和皂的形成。用氯化鈣進行脫膠,可使毛米糠油中的磷含量降到56mg/kg。水中二價鈣離子可以使磷脂發生熱致相轉換(thermotropicphasetransfer),使水與可水化磷脂形成脂質體,有利于結晶和從油中分離。但不經過冷卻結晶則米糠油的脫膠脫蠟效果很差。

一步脫膠脫蠟油用活性炭和白土脫色可進一步將磷含量由25~30mg/kg降到小于10mg/kg。在脫色工段磷脂的去除歸因于白土的物理吸附。脫色油冬化可進一步將磷含量降到小于5mg/kg,色值小于15(羅維朋2514mm槽)。

FFA含量在冬化工段沒有明顯變化。冬化油脫酸可有效地將油中FFA含量降到標準要求。通過物理精煉,毛米糠油的色澤(83~85,羅維朋2514mm槽)降到10~12。采用一步法脫膠脫蠟中性油的損失是膠質和蠟含量的1.7~2.0倍,其中脫色和脫酸工段中性油的損失遠低于傳統的物理和化學精煉方法。不論是小試還是生產試驗,用本文所述方法所得精煉油的濁點為4~5e,低于市售化學精煉商品米糠油的濁點(5~8e)。其他參數如FFA含量、色澤等與市售商品基本相當。小試與生產試驗所得米糠油的理化特性基本相同,說明該方法工業應用米糠油精煉的可行性。

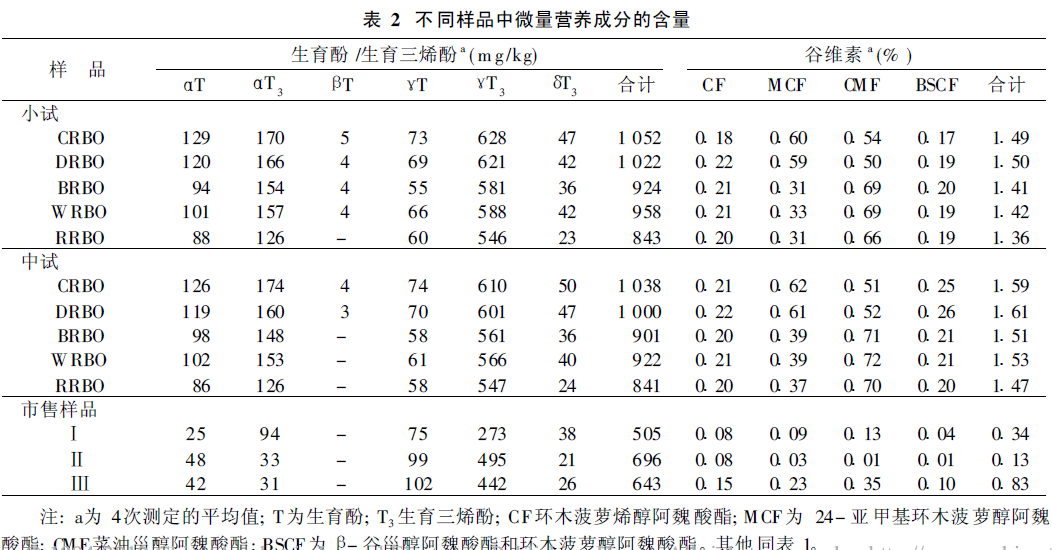

213精煉工藝對油脂中VE、谷維素、植物甾醇的影響小試、生產試驗不同工段的樣品及市售米糠油中微量營養成分的含量見表2。

由表2可見,樣品中VE異構體主要有A-生育酚、A-生育三烯酚、C-生育酚、C-生育三烯酚和D-生育三烯酚。其中C-生育三烯酚的含量最多,其次是A-生育三烯酚和A-生育酚。小試和生產試驗VE的含量在逐步降低。脫色工段,VE含量降低顯著,約減少12%~13%,這主要歸因于脫色物質對VE的吸附作用。物理精煉工段VE的含量再減少6%~9%,在最終產品中約有80%的VE被保留,同時未見某一異構體含量特別顯著的降低。市售商品精煉米糠油中VE含量遠低于小試、生產試驗所得精煉米糠油中的含量。

不同加工工序對谷維素含量的影響見表2。采用HPLC分析,精煉米糠油中谷維素的主要成分為環木菠蘿烯醇阿魏酸酯,24-亞甲基環木菠蘿醇阿魏酸酯,菜油甾醇阿魏酸酯、B-谷甾醇阿魏酸酯和環木菠蘿醇阿魏酸酯。在這5種成分中,24-亞甲基環木菠蘿醇阿魏酸酯和菜油甾醇阿魏酸酯的含量較高,兩者占谷維素的70%。毛米糠油和脫膠脫蠟米糠油中這5種成分含量的順序為:24-亞甲基環木菠蘿醇阿魏酸酯>菜油甾醇阿魏酸酯>環木菠蘿烯醇阿魏酸酯,B-谷甾醇阿魏酸酯和環木菠蘿醇阿魏酸酯;經過脫色后(小試和生產試驗),其順序變為:菜油甾醇阿魏酸酯>24-亞甲基環木菠蘿醇阿魏酸酯>環木菠蘿烯醇阿魏酸酯、B-谷甾醇阿魏酸酯和環木菠蘿醇阿魏酸酯。由于谷維素的抗氧化性主要歸因于阿魏酸酯,故這種變化不會影響油的營養價值。

雖然谷維素組成成分的含量發生了變化,但采用本文的精煉方法,不論是小試還是生產試驗,精煉后毛米糠油中約有90%的谷維素保留在精煉油中。脫色工段谷維素損失5%~6%,脫酸工段損失2%~3%。市售精煉米糠油中谷維素組成成分的含量也有一些變化。市售樣品Ñ和樣品Ó中,5種成分的含量順序為:菜油甾醇阿魏酸酯>24-亞甲基環木菠蘿醇阿魏酸酯>環木菠蘿烯醇阿魏酸酯>B-谷甾醇阿魏酸酯和環木菠蘿醇阿魏酸酯,而在市售樣品Ò中其順序為:

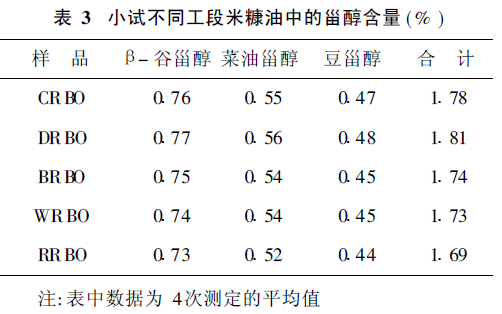

環木菠蘿烯醇阿魏酸酯>24-亞甲基環木菠蘿醇阿魏酸酯>菜油甾醇阿魏酸酯>B-谷甾醇阿魏酸酯和環木菠蘿醇阿魏酸酯。化學精煉可顯著影響谷維素的含量,市售樣品中谷維素含量低說明其經過堿煉處理不同工段米糠油中的植物甾醇含量見表3。由表3可見,植物甾醇中3種主要成分B-谷甾醇、菜油甾醇、豆甾醇的相對含量分別為4217%、3019%和2614%。精煉后有95%的植物甾醇保留在成品油中。植物甾醇僅在脫色和脫酸工段有少量損失。精煉對米糠油中植物甾醇的影響還未見報道,但對大豆油和玉米油的研究表明,精煉后仍有95%的植物甾醇保留在成品油中。

精煉對谷維素和VE的影響也有些研究者作了研究。De等人的研究表明,其采用的物理精煉方法,谷維素的保留率>90%,VE的保留率>34%。Yoon等人報道采用化學精煉法,精煉米糠油中谷維素和VE的含量很低,分別為49%和66%。而本文的物理精煉法,VE、谷維素和甾醇的保留率分別為80%、90%和95%。

214精煉工藝對油脂脂質種類及脂肪酸組成的影響市售毛米糠油在精煉過程中游離脂肪酸和磷脂含量的變化見表4。

由表4可見,毛米糠油經水和氯化鈣處理,同時脫膠脫蠟工段可以去除92%的PL、50%的GL、56%的MG,同時使TG和DG分別增加1%和3%。脫色工段可以脫除83%PL、58%DG、20%GL和30%MG,這主要歸因于脫色白土對這些物質的吸附作用。而FFA含量在脫膠脫蠟、脫色工段未見明顯減少。在高溫低壓下脫酸可以脫除油脂中的FFA和MG,最后成品油中的TG含量增加到9317%。以毛油為基準,最后得到的成品油脫除了9618%FFA,3815%DG,8714%MG、9913%PL和7913%GL。

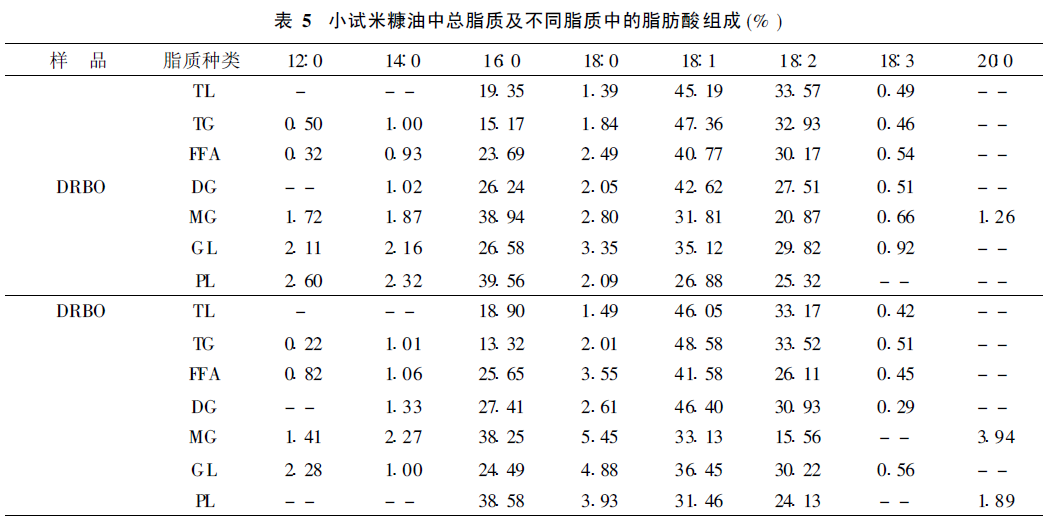

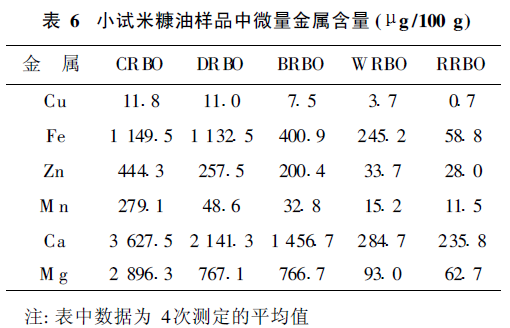

不同精煉工段油脂的脂肪酸組成和脂質種類見表5。

由表5可見,毛米糠油和成品精煉米糠油中脂肪酸組成未見顯著差異。本文米糠油中主要脂肪酸為18B1、18B0、16B0,米糠油中飽和脂肪酸占20%,不飽和脂肪酸占80%。在整個加工過程中,不飽和脂肪酸與飽和脂肪酸的比例不變,基本在80B20。米糠油中高不飽和脂肪酸18B2使米糠油易氧化。

但米糠油含有較多的VE、谷維素和甾醇,使米糠油表現出較強的抗氧化性。不同脂質種類中的脂肪酸組成與總脂中脂肪酸組成類似,脂肪酸含量順序為:TL中18B1>18B2>16B0;TG中18B1>18B2>16B0;FFA中18B1>18B2>16B0;DG中18B1>18B2>16B0;MG中16B0>18B1>18B2;GL中18B1>18B2>16B0;PL中16B0>18B1>18B2。在精煉過程中,這些順序沒有顯著變化。

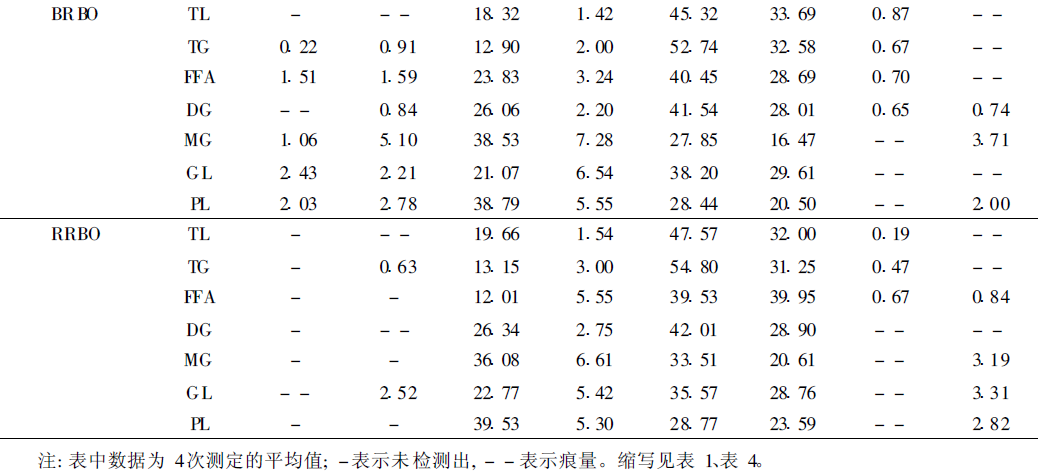

2.5精煉對微量金屬含量的影響

各樣品中微量金屬含量見表6。

由表6可見,這些金屬含量在脫色、冬化和脫酸工段顯著降低。金屬鈣、鎂與磷脂(如PA、PE等非水化磷脂)以復鹽的形式存在,其在米糠油中含量的降低說明了非水化磷脂的脫除。而金屬銅和鐵可以催化油脂氧化,引起油脂酸敗,脫除這些金屬氧化劑是油脂精煉的目的之一。在本文優化工藝條件下,可以將鐵和銅的含量降至不影響成品精煉米糠油氧化穩定性的水平。

216質量參數

對成品精煉米糠油的質量參數進行了測定。結果表明,小試精煉米糠油的皂化值、碘值、比重和折光指數分別為18615、9410、01916和114610,生產試驗得到的精煉米糠油的皂化值、碘值、比重和折光指數分別為18714、9611、01915和114623,這些指標參數值均在印度國標范圍內。

3結論

不論是小試還是生產試驗,用氯化鈣和水處理毛米糠油,再在低溫下結晶可有效去除毛油中的磷脂和蠟質,再對脫膠脫蠟油進行脫色和冬化,可將其磷含量降到5mg/kg以下,蠟含量降到50mg/kg以下,滿足物理精煉的要求。在最佳條件下脫酸可去除95%~97%的FFA,色值降到10~12(羅維朋,2514mm槽),同時可保留80%的VE、90%的谷素、95%的甾醇。從而可將最難精煉的毛米糠油,在工業化水平上加工成富含生物活性物質的高級食用油。

公告信息:

公告信息: