一、油料擠壓膨化的目的及意義

膨化料粒的容重增大(較生坯增大約50%),使浸出器的產(chǎn)量增加30%~50%。

油料細(xì)胞組織被徹底破壞,內(nèi)部具有更多的空隙度,外表面具有更多的游離油脂,粒度及機(jī)械強(qiáng)度增大,

在浸出時(shí)溶劑對(duì)料層的滲透性大為改善(滲透速度較生胚提高約4倍),浸出速率提高,浸出時(shí)間縮短。

膨化料粒浸出后的濕粕含溶僅為生坯浸出后濕粕含溶的60%(濕粕含溶由30%降為20%),這可使?jié)衿擅撊茉O(shè)備的產(chǎn)量提高及濕粕脫溶所需的能量消耗大大降低。

濕粕脫溶時(shí)的結(jié)團(tuán)現(xiàn)象明顯減少。

膨化顆粒的粉末度減少及豆皮已結(jié)合在膨化顆粒中,濕粕脫溶時(shí)混合蒸汽中含粕末量減少,減輕了粕末捕集的負(fù)荷。

溶劑比較生坯浸出時(shí)降低40%左右,約為0.65:1,混合油濃度達(dá)到30%~35%,大大節(jié)省了混合油蒸發(fā)的能量消耗。

混合油中粉末度減少,減輕了混合油凈化的負(fù)荷,提高了混合油蒸發(fā)效果及浸出毛油的質(zhì)量。

由于濕粕含溶的減少和混合油濃度的提高,溶劑損耗明顯降低。

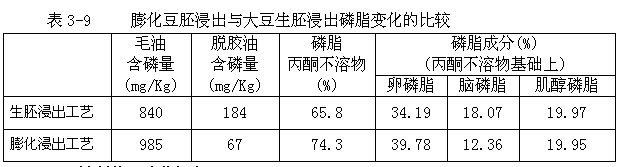

膨化過程鈍化了油料中的脂肪氧化酶、磷脂酶等酶類,使浸出毛油的酸價(jià)降低、非水化磷脂含量減少,浸出毛油質(zhì)量提高。

膨化浸出工藝降低了對(duì)破碎、軋胚工序的要求,使這些設(shè)備的產(chǎn)量提高。

但顆粒較大的、堅(jiān)固的膨化料粒會(huì)使溶劑通過料層的速度過快,造成料粒與溶劑的接觸時(shí)間明顯縮短,因此對(duì)浸出效果產(chǎn)生不利影響。從這一點(diǎn)來說,擠壓膨化料粒更適用于深料層浸出器的浸出,而對(duì)淺料層浸出器的不利影響尤為顯著。生產(chǎn)中可以通過減小膨化料粒尺寸及在浸出器內(nèi)增加混合油的循環(huán)速率和循環(huán)量來克服這些不利影響。油料在擠壓膨化過程中蛋白質(zhì)變性,因此,膨化浸出不適合用作提取蛋白質(zhì)的豆粕的生產(chǎn)。

二、油料擠壓膨化設(shè)備

油料擠壓膨化設(shè)備可以分為三種,一種是用于低含油料生胚的膨化機(jī),即所謂閉壁式擠壓膨化機(jī),一種是用于高含油料生胚的膨化機(jī),即所謂的開槽壁擠壓膨化機(jī),另一種是用于整粒油籽或破碎油籽的膨化機(jī)。

三、油料擠壓膨化浸出工藝

根據(jù)油料品種、制油工藝及膨化機(jī)型式的不同,油料擠壓膨化工藝也不同。對(duì)油料生胚的膨化,一般都需要在擠壓膨化之前對(duì)其進(jìn)行水分和溫度的調(diào)節(jié),而從膨化機(jī)排出的膨化料粒溫度和濕度都較高,且顯得松軟易碎,必需經(jīng)過干燥和冷卻才能使其溫度、水分和硬度符合溶劑浸出取油的要求。例如對(duì)低含油料大豆,生胚厚度0.3~0.5mm,經(jīng)干燥使其入機(jī)水分達(dá)10~11%,溫度60~65℃。出膨化機(jī)料粒溫度為100~110℃,水分含量為12~14%,經(jīng)干燥除去約2%的水分,使其含水量達(dá)8~10%,溫度50℃左右。對(duì)高含油料棉籽,入機(jī)水分6~8%,出機(jī)水分10~12%。

最先采用擠壓膨化浸出的油料是米糠,米糠含有16~22%的油脂,且粉末度大,溶劑浸出時(shí)料層的滲透性較差,濕粕中含有的過量溶劑也難以脫溶。米糠還含有大量的脂肪酶,它很容易使米糠中的油脂分解,造成米糠油的酸價(jià)升高。米糠擠壓膨化不僅可以鈍化脂肪酶,還可以把米糠轉(zhuǎn)變成多孔的膨化狀顆粒,提高浸出生產(chǎn)效果和產(chǎn)品質(zhì)量。

舉例,國(guó)產(chǎn)油料擠壓膨化機(jī)YJP250,螺旋直徑250,螺桿長(zhǎng)度3252,主軸轉(zhuǎn)速268rpm,膨化系數(shù)1:1.2~1.4,產(chǎn)量350~500T/24hr(大豆生胚),配備動(dòng)力90~110KW。Anderson國(guó)際有限公司生產(chǎn)的8英寸膨化機(jī),轉(zhuǎn)速330轉(zhuǎn)/分,產(chǎn)量為300T/24hr(大豆生胚),配備75馬力電機(jī),噴射入膨化機(jī)的蒸汽量大約為60~80磅/噸大豆或750~1000磅/小時(shí)。目前,最大產(chǎn)量的膨化機(jī)是Anderson國(guó)際有限公司生產(chǎn)的12英寸Solvex膨化機(jī),每天可加工1700噸大豆。

公告信息:

公告信息: