酯交換是在催化劑作用下脂肪酸在甘油三酯上的位置發生變化(重排),從而改變油脂的熔點和結晶特性。氫化和酯交換都是在催化劑作用下脂肪酸組成發生不可逆的化學變化,這兩種改性方法總伴隨有不良的副反應:異構化、隨機化、部分水解、催化劑的金屬污染。因此,化學改性方法需要經精煉后油脂才可食用。油脂分提是根據油脂中不同脂肪酸甘油三酯熔點差異,通過冷卻使高熔點組分產生結晶,經過濾或離心分離得到熔點不同的組分。

分提是完全基于熱力學的完全可逆的物理改性方法,將某種油脂分提成兩種或多種組分,各組分分具不同用途。

油脂分提結晶技術始于20世紀初,應用于工業化生產的方法有3種:表面活性劑分提、溶劑分提、干法分提。油脂分提工藝經近百年的發展,特別是20世紀70年代中葉棕櫚油產量的迅猛增加,有力地推動了分提工藝的發展。目前已有2000t/d工業分提設備,全世界油產量的10%是通過分提所得。

1油脂分提工藝的歷史

在分提技術出現前,利用在寒冷天氣油脂中的固脂沉降,將上層液油與下層固脂分開,這種用自然沉降法分離出的固脂含有高達75%的液油。現在采用分提工藝將油脂分提成具有多種用途的分提產品,以適應不同的需要。

1.1表面活性劑分提

20世紀初,采用表面活性劑添加到已結晶的油中改善液油與固脂的方法取得專利。20世紀50年代,表面活性劑分提工藝有小規模用于棕櫚油、棕櫚仁油、脂肪酸等的分提,液油與固脂采用碟式離心機來提高分離效率。Alfa-Laval公司的LIPOFRAC工藝使表面活性劑分提工藝得到進一步的發展。

1.2干法分提

盡管分提工藝并非首先應用于棕櫚油,但棕櫚油采用干法分提卻是最經濟的。20世紀50年代,轉鼓式真空過濾機用于棕櫚油的干法分提,棕櫚液油的得率達60%~65%(棕櫚液油碘值比棕櫚油增加4~5)。同一時期,用LIPOFRAC表面活性劑工藝棕櫚液油得率達75%~80%。因而干法分提工藝較低的液油得率不能令人滿意,另一方面,采用表面活性劑工藝成本高,且產品受表面活性劑污染也不能令人滿意,在一些國家禁止表面活性劑工藝用于植物油的生產。

1.3溶劑分提

20世紀50年代,采用溶劑分提法來生產熔點與可可脂相似的產品,如棕櫚油用溶劑法分提棕櫚油中間組分(PMF),PMF用作生產類可可脂CBE(CocoaButterEquivalent)的原料。溶劑分提的特點是分提效率高,固脂組分質量好。但它的投資成本大、生產費用高,用作溶劑的己烷、丙酮、異丙醇易燃性要求車間設計、生產時提供額外的安全保障。因此,溶劑分提僅用于生產附加值較高的產品,典型的例子是棕櫚油分提PMF作CBE的原料,牛油樹脂富含1,3-單不飽和脂肪酸甘油三酯分提組分作CBE的原料。

2分提工藝的發展

20世紀70年代中葉,馬來西亞、印度尼西亞棕櫚油產量迅猛增加,對分提工藝的發展具有重要的影響。此前分提工藝應用規模很小,僅用于棕櫚油、氫化大豆油、牛脂、豬脂等的分提。由于東南亞國家棕櫚油產量的大幅增加,而市場對棕櫚液油的需求遠遠大于棕櫚油,因此分提工藝得到很快的發展。相繼出現的連續帶式真空過濾機、隔膜壓濾機對油脂分提工藝產生了重要的影響。

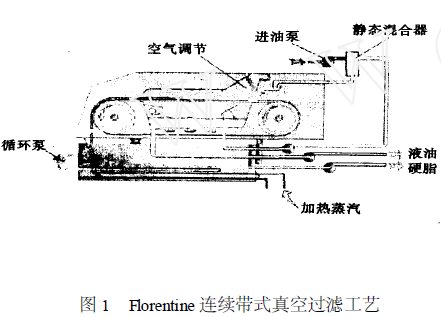

2.1Florentine連續帶式真空過濾機(見圖1)

由Tirtiaux公司制造的Florentine連續帶式真空過濾機是轉鼓式真空過濾機的改良型式,它采用一條臥式穿孔的不銹鋼帶,帶的下方施用真空抽吸,該裝置先由第一過濾段來的濾液進行循環,以保證在一種預涂的濾餅上過濾,即使油的黏度很高,孔帶上的粗篩眼和所得到的大粒晶體也可用低真空過濾。

Florentine過濾機的出現使得干法分提工藝生產大規模、高質量的產品成為現實。該過濾機用于棕櫚油的干法分提,棕櫚液油得率可達70%(棕櫚液油碘值比棕櫚油增加4~5),干法分提工藝比表面活性劑分提工藝具有一定的競爭力。

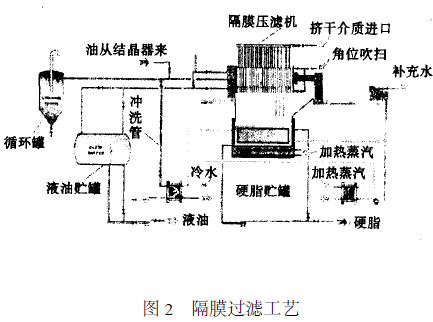

2.2隔膜壓濾機(見圖2)

盡管采用Florentine過濾機棕櫚液油的得率有所增加,但與LIPOFRAC表面活性劑分提工藝相比仍有差距,在真空過濾不能有效提高棕櫚液油得率的情況下,人們探尋使用壓力擠壓固脂回收其夾帶的液油。1984年隔膜壓濾機被成功地應用于棕櫚油干法分提工藝中,棕櫚液油的得率增加到80%(碘值增加5),經兩級或多級分提,可得到高碘值的棕櫚液油、高硬度的棕櫚硬脂、高質量的PMF。

隔膜壓濾機的工作壓力最大可達3MPa,特殊的可達5MPa。隔膜壓濾機同樣適用于棕櫚仁油、牛油樹脂、牛脂、豬脂、魚油、乳脂等。以往用溶劑分提才能得到的產品用干法分提同樣可以得到,隔膜壓濾機的應用使干法分提工藝更具競爭力。

2.3冷卻結晶裝置與控制冷卻技術的發展

油脂固、液分離技術取得進展的同時,結晶設備與控制冷卻技術也得到發展。在市場中頗有影響的Tirtiaux、DeSmet、Oiltek等干法分提裝置雖各具特色,但結晶器攪拌、冷卻方式基本相同,要求結晶形成大的球形的、均勻穩定的、抗機械應力強的晶粒,結晶器總的特點有:大的冷卻面積、高的傳熱系數[k=150~170W/(m2·℃)]、攪拌勻稱、變頻調速。

在控制冷卻技術方面,根據原料的特點和產品要求,通過選擇結晶條件和分離溫度,PLC控制冷卻速率。通常油按照預定的冷卻水溫度曲線進行冷卻,或根據油和冷卻循環水溫差曲線進行冷卻,以形成合適的晶種并控制其成長,為過濾提供良好的條件。

3分提工藝的應用

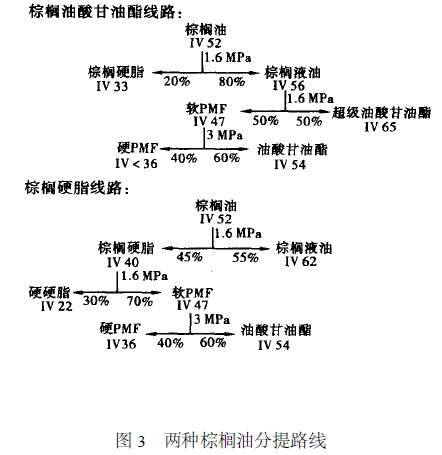

隨著冷卻結晶、過濾技術的發展,干法分提工藝被廣泛應用于多種油脂的加工。通過選擇結晶條件、分離溫度,采用不同路線可得到多種不同的分提產品,最為典型的是棕櫚油經干法分提可以得到高碘值的油酸甘油酯、高硬度的硬脂、高質量的PMF(見圖3)。

4結論

近年來,我國上海嘉里糧油、東莞新亞、張家港東海糧油、秦皇島金海糧油和BELLCITY等企業先后從國外引進多條干法分提生產線,用于氫化大豆油、棕櫚油、豬脂等的分提,分提產品中液油用作烹調油、調和油,中間組分用于制作類可可脂(CBE)、代可可脂(CBR),硬脂用作起穌油、人造奶油等的原料油。由于干法分提為物理改性過程,生產中無反式酸生成、無催化劑污染,近年來國內外對反式異構體的質疑,國外已對食品中反式異構體的含量進行限制。因而,干法分提工藝的應用前景廣闊。目前在干法分提工藝中還存在一些不足之處,如非連續生產、膜的污染與壽命等,預計在不久的將來,這些問題將得到改進,干法分提工藝將會得到更進一步的完善。

公告信息:

公告信息: