1.墊片的質量

大慶石化分公司煉油廠就發生一起由于墊片質量問題而引起的著火事故。管/殼程操作參數:油漿/原料油,最高操作溫度(入口)是340℃/23℃,最高操作壓力是1.1MPa/1.4MPa。其管箱側墊片為金屬包墊片(304+石棉板)外貼石墨。

墊片拆下來時,發現墊片的壓蓋接口處不是按標準的要求進行氬弧焊后磨平的,而只是搭接上的(約10mm寬),從而導致墊片在整個密封面上的整體回彈力和塑性變形不一致,從搭接處發生泄漏并引發著火事故。因此在采購和使用墊片時,一定要選擇專業廠家生產的產品并認真檢查墊片質量。可見,墊片質量的好壞是保證密封的最重要的因素。

2.墊片的形式及材質

墊片的選型是一個經過長期實踐而不斷改進的過程。比如:蒸汽系統用纏繞墊密封墊片,渣油和油漿系統用鋼圈密封墊片,溫度和壓力都不太高時選擇金屬包墊片,溫度和壓力較高時用波齒墊片,但還需根據介質的腐蝕和危害、操作參數的波動情況及墊片的價格進行綜合考慮。

3.法蘭密封端面的清潔和壓痕

法蘭密封端面保證清潔是避免泄漏的主要因素。在施工中,尤其是重油系統和帶有催化劑粉塵的環境,一定要保持密封端面的清潔。重催車間檢修時,就發生過氣密時人孔的密封面泄漏的情況,打開人孔蓋發現墊片上粘有很少量的催化劑,就是這少量的催化劑,影響到整個裝置的正常開工。因此在墊片回裝時,一定要把密封面上油渣及其他雜質清除干凈,且應仔細檢查密封面,不許有徑向劃痕存在。再一個就是法蘭密封面存在壓痕,尤其是用金屬墊和鋼圈墊密封的條件下,由于法蘭和墊片的硬度不匹配,導致法蘭密封面上存在壓痕,因此在更換此類法蘭或墊片時,一定要給出硬度要求,以免在法蘭密封面上留有壓痕,密封不住導致泄漏。

4.法蘭、螺栓和墊片不匹配

在生產運行過程中,隨意更換墊片形式和尺寸的現象很多,大致有以下幾種原因:一是生產急需;二是在使用過程中發生過泄漏,就認為這種墊片不好用,從而決定更換墊片形式;三是盲目提高墊片等級,認為等級越高越好,不僅造成不必要的浪費,有時還會適得其反。比如:溫度壓力等級低的法蘭原來用的都是軟墊片,現有的改為鋼包墊片或金屬墊片等,由于原來法蘭密封端面形式為帶溝槽的,且螺栓等級較低,現墊片更改后,墊片的塑性降低,同時由于墊片系數的提高,要求墊片的工作密封比壓也較大,而螺栓又滿足不了要求,造成泄漏。

5.螺栓擰緊力不均勻

從日常的泄漏中不難發現,大部分法蘭密封發生泄漏都是施工難度大,不易進行螺栓擰緊處,因此在設計時就應盡力避免出現螺栓擰緊死角,同時施工中應重點對不易擰緊的螺栓進行擰緊并重點檢查。

6.螺栓未進行熱緊

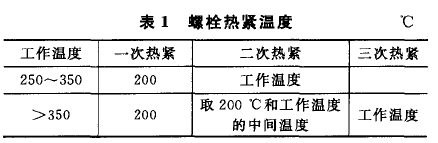

根據實際經驗,操作溫度超過250℃時螺栓就應該進行熱緊,以防止螺栓扭矩的損失。因不熱緊或熱緊不好發生泄漏的現象很多。一般高溫介質用螺栓在試運行時必須進行熱緊,熱緊溫度通常按表1執行。

7.操作參數波動

操作參數波動也是引起泄漏的常見原因,我廠的一臺螺紋環鎖緊式換熱器,就是由于超溫,造成殼程側的齒形墊發生泄漏,使裝置只運行了半年就被迫停下來進行檢修。

公告信息:

公告信息: