生產工藝、設備主要有:大豆熱脫皮、擠壓膨化、環Ⅲ浸出器、混合油負壓蒸發、DTDC、廢水經蒸煮后排放、尾氣經礦物油吸收后排放等。這些先進生產工藝設備的引進和應用,使其各種技術經濟指標在國內處于領先地位,一些油廠達到國際先進水平。這些廠也同時從國外引進了一些防火安全技術裝備,其中有的工藝、裝備國內油脂廠家從未使用或使用很少,如預處理進入浸出的輸送機下料溜槽上安裝自動閘板閥,防止停車時溶劑蒸氣進入預處理車間;入浸輸送機安裝引風機,防止生產時因浸出器正壓溶劑蒸氣進入預處理車間;浸出車間安裝風機對車間內強制通風;浸出車間除配有普通消防外,同時安裝自動雨淋滅火系統等等。這些工藝、裝備的應用提高了浸出油廠防火防爆水平,增強了浸出油廠的應急能力。下文以ADM油廠作這部分廠的統稱,根據溶劑消耗及防火工藝、裝備的應用情況等,對大型浸出油廠防火安全技術作初步探討。

1溶劑的特點與浸出法制油的火災危險性

1.16號溶劑

6號溶劑是目前國內油脂浸出生產常用的溶劑,其主要成分正己烷約占74%,環己烷約占16%,另外還有少量的戊烷和庚烷,微量的芳烴。6號溶劑為無色液體,不溶于水,能溶于乙醚、乙醇,閃點為-21.7℃,燃點為233℃,容易揮發,有刺激氣味,其蒸氣密度是空氣的2.79倍,容易積聚在低凹處的地溝、地坑里,當溶劑蒸氣在空氣中的濃度達到1.25%~7.5%時,遇明火會引起爆炸。6號溶劑還有一定毒性,主要破壞人的造血功能,刺激神經系統,吸入太多會引起頭昏、頭痛、過度興奮而失去知覺,中毒的濃度為25~30mg/L,致死濃度為30~40mg/L。

1.2正己烷

ADM油廠均使用正己烷作溶劑浸出油脂。正己烷為無色液體,有微弱的特殊氣味。閃點為-25.5℃。爆炸下限1.2%,引燃溫度560℃;爆炸上限6.9%,引燃溫度244℃。最小點火能為0.24mJ,最大爆炸壓力為0.850MPa。正己烷極易燃,其蒸氣與空氣可形成爆炸性混合物。遇明火、高熱極易燃燒爆炸。與氧化劑接觸發生強烈反應,甚至引起燃燒。在火場中,受熱的容器有爆炸危險。其蒸氣比空氣重,能在較低處擴散到相當遠的地方,遇明火會引著回燃。

1.3浸出法制油的火災危險性

源于多種原因(低毒性、良好操作性能、中等水平的價格),6號溶劑與正己烷是浸出油廠最普遍使用的溶劑,與其他大多數溶劑一樣,6號溶劑與正己烷具有易燃性、一定條件下潛在爆炸性。因6號溶劑與正己烷閃點小于28℃,爆炸下限小于10%,依據《建筑設計防火規范》浸出車間生產建筑的火災危險性危險類別為甲類。根據危險化學品安全技術說明書,正己烷危險性類別為第3.1類低閃點易燃液體。根據生產、使用、貯存物品的火災危險性、可燃物數量、火災蔓延速度以及撲救難易程度等因素,植物油加工廠的浸出廠房為嚴重危險級工業建筑場所:火災危險性大、可燃物多、起火后蔓延迅速或容易造成重大火災。

2大型浸出油廠的溶劑消耗與防火工藝裝置

與國內傳統的浸出油廠相比,由于ADM浸出油廠應用了新工藝、新設備、新型密封材料,這些油廠的各種消耗指標普遍好于國內同規模油廠,特別是溶劑消耗,有的油廠達到小于0.6kg/t料的國際先進水平,大大減少了安全隱患。同時,防火、防爆工藝、裝備的應用提高了工廠防火安全水平,增強了應急能力。

2.1溶劑損耗的控制

浸出車間溶劑損耗關系到工廠的生產成本、安全與環保。國內油廠的溶劑消耗普遍較高,一般為4~6kg/t料,有的甚至達到10kg/t料。其中原因除了6號溶劑餾程范圍較正己烷寬,相對蒸餾回收困難外,主要有:分水箱排出廢水未經蒸煮而直接排入水封井;除部分油廠采用礦物油吸收尾氣中溶劑外,大多數油廠采用冷凍法回收溶劑,甚至一些油廠尾氣僅經最后冷凝器冷卻后直接排放;混合油蒸發、汽提在常壓下進行,與負壓操作相比,相同操作溫度下溶劑蒸出量低;設備、管道、閥門等密封性能差,機械損耗高等等。

油脂浸出的溶劑從以下幾方面引起損耗:產品粕、毛油中含有溶劑;廢水、廢氣排放中夾帶溶劑;機械損耗(泄漏等)。

2.1.1產品中毛油與粕殘溶而引起的溶劑損耗

通常粕引爆試驗合格,粕中溶劑含量小于750mg/kg:毛油閃點大于150℃,則毛油中溶劑含量小于500mg/kg;以大豆浸出計,假定豆粕得率78%、毛油得率為19%,則豆粕溶劑損耗小于0.585kg/t料,毛油中溶劑損耗小于0.095kg/t料,兩項合計小于0.68kg/t料。

2.1.2浸出排出廢水中溶劑損耗

國內浸出車間內廢水一般為3部分:用于濕粕脫溶烘干機頂部混合氣體中粕末捕集的熱水與粕末一道排出,通常熱水循環溫度為92℃左右;用于混合油中粕末沉降的鹽水與粕末一同排出,這部分廢水溫度通常在50~55℃;溶劑分水箱中排出的廢水,這部分廢水排出溫度約在25~40℃。

ADM油廠的廢水只有兩部分,主要是溶劑分水箱排出的廢水,這部分廢水是在經蒸煮后排入水封池中;其次為礦物油吸收尾氣系統中吸收塔與解析塔中定期排出的廢水。礦物油吸收塔中冷礦物油(富油)水量很少,解析塔中熱礦物油(貧油)因使用直接蒸汽而水量相對較多,就3000t/d浸出油廠而言,礦物油系統廢水量約為80~100kg/d。生產中,富油中水分及揮發物含量小于5%,貧油中水分揮發物含量小于1%,因此隨礦物油廢水帶出的溶劑很少,可忽略不計。而濕粕脫溶烘干機(一般為DT、DTDC)混合氣體中粕末捕集采用溶劑作捕集劑、捕集后的溶劑與粕末一道進入脫溶烘干機內,與濕粕一起脫溶。

混合油中的粕末僅經旋液分離器分離,而不采用鹽水沉降法分離粕屑。因此,廢水總量相對較少,廢水量主要由4方面決定:入浸料含水量、濕粕脫溶未凝結直接蒸汽量、毛油脫溶汽提塔直接蒸汽用量、尾氣處理系統礦物油解析塔直接蒸汽用量。由于排出的廢水溫度控制在85℃以上,因此,因廢水排引起的溶耗相對較少。據東海糧油溶劑分水罐排出的廢水計量顯示,日加工量為3000~4000t大豆,排出廢水量約為8.5~10.5t/h,約合60~70kg廢水/t料。據測定廢水經蒸煮5~10min,排出溫度92℃,廢水中的溶劑含量小于10mg/kg。因此,因排出廢水溶劑損耗約為0.0006~0.0007kg/t料。

2.1.3浸出排出廢氣中溶劑損耗

浸出車間排出的尾氣中,除含有少量溶劑蒸氣、水蒸汽外,大多數為由物料夾帶的空氣。尾氣中溶劑含量主要由混合蒸氣冷凝程度決定,尾氣溫度越高,含溶量越大。而尾氣中空氣量主要由入浸料的流量與孔隙度、浸出系統的工藝設備與密封狀況決定。值得注意的是,如果設備設計產量偏大、而實際產量較小時,此時進入浸出系統的空氣量相對特大。尾氣如果使用冷凍法回收溶劑,即使尾氣溫度為0℃,尾氣中溶劑含量仍達16%(質量百分比)左右。而采用礦物油吸收后尾氣中溶劑含量可以控制在500mg/kg內,東海糧油浸出排出尾氣濃度一般在200~300mg/kg。據東海糧油對礦物油吸收系統排出的廢氣流量測定,加工量為1500~4000t/d大豆浸出油廠,其排出尾氣量為90~240m3/h,約合1~2m3/t料,以尾氣排出溫度為36℃計,尾氣殘溶500mg/kg,折合溶劑損耗為0.0008~0.0015kg/t料。

2.1.4跑、冒、滴、漏粕、毛油、廢水、廢氣

這幾項引起的溶劑損耗稱為不可避免的溶劑消耗,其總量約為0.3~1.5kg/t料。事實上有些廠家即使采用混合油負壓蒸發、礦物油吸收尾氣中溶劑、排出廢水經蒸煮等工藝,其溶劑消耗仍達3kg/t料以上,其中50%以上為機械損耗。就2000t/d浸出油廠而言,高出1.5kg/t溶劑消耗,意味著每日3t溶劑散發于生產車間內外,這不僅污染環境,也是重要的火災隱患。浸出車間液體的泄漏很少,主要在傳動軸的軸封、閥門的閥桿處存在少量泄漏。大量的機械損耗是由于浸出系統正壓引起溶劑氣體的滲漏。據皇冠公司測定,在0.03kPa的壓力下,一只Ф219的孔每分鐘溶劑蒸氣泄漏量達35L。由于溶劑蒸氣的密度高于空氣,一臺充滿溶劑蒸氣、高度為3m的容器,在其底部存在0.05kPa的壓差。往往浸出器頂部有輕微的負壓,而在底部卻可能出現正壓。因此,確保設備、管道、視鏡、法蘭、墊片、溜槽等處的密封、保持浸出系統的負壓,防止泄漏,對降低溶劑的損耗至關重要。國內一些使用冷凍回收法的廠家在尾氣排放管上安裝風機使浸出系統保持負壓,也有的不裝風機僅靠溶劑氣體冷凝、冷卻而產生少量的負壓,這種負壓往往難以維持,浸出系統壓力時高時低。鑒于礦物油對溶劑良好的吸收性能,因此寧愿讓空氣滲入浸出系統內,也不可讓溶劑氣體從浸出系統內滲出。但浸出系統負壓過高,不利于溶劑的滲透。

一般浸出器的負壓控制在-0.06~-0.12kPa,DT負壓稍高。ADM油廠在尾氣風機進風口安裝了氣動風門,風門開啟根據礦物油吸收塔出口處的負壓自動控制。通常風機吸風口負壓控制在-1.2~-1.5kPa。2002年,這些油廠又在浸出器冷凝器尾氣出口管安裝一只氣動蝶閥,通過調節閥門開啟度,自動控制浸出器負壓,在2004年版的NFPA36中,此裝置作為特例,允許在冷凝器尾氣出口管上安裝閥門(以前版本NFPA36中,禁止在溶劑氣體冷凝器出口管道上安裝閥門)。

2.1.5新型密封技術的應用

ADM油廠中,溶劑泵、混合油泵均采用機械密封,浸出器主軸軸徑一般達Φ300~Φ400,國內大多數油廠采用填料密封,而ADM油廠采用MECO密封技術,該密封類似于機械密封,其特點是:由彈性體代替彈簧,彈性體材質為FKM(具有飽和主鏈和氟代、全氟烷基或全氟烷氧基取代基彈性體),靜環采用玻璃纖維增強聚四氟乙烯(GF-PTFE),動環采用不銹鋼材質,整個密封設計為哈夫對開式,不需拆開軸承座、鏈輪,便可安裝密封,便于裝拆與檢查。濕粕刮板機頭、尾輪的軸封同樣采用機械密封,這些與填料密封相比,密封效果好,溶劑滴、漏少。

2.2防火工藝

ADM油廠引進國外生產技術裝備的同時,其防火安全工藝技術也達到國外先進水平,這些技術包括:浸出車間機械排風、溶劑蒸氣封堵、自動噴水滅火系統、蒸汽吹掃、設備與容器配置泄壓裝置、自動控制、程序聯鎖與泄漏報警等。

2.2.1機械排風

6號溶劑的蒸氣密度是空氣的2.79倍,正己烷蒸氣的密度是空氣的2.97倍,它們容易積聚在低凹處的地溝、地坑里,能在較低處擴散到相當遠的地方,遇明火會引著回燃。這些溶劑必須及時除去,同時要求整個浸出車間內保持輕微的負壓,防止溶劑擴散到其他區域。ADM油廠在車間內安裝有吸風機,其多列吸風口布置在浸出底樓略高于地坪約250mm,風機要求每小時抽出風量是浸出車間內容積的6倍。

2.2.2溶劑蒸氣封堵

由于溶劑蒸氣有較強的揮發性,能從浸出車間經輸送機進入預處理車間,國內最常用和有效的是采取存料箱料封和采用料封絞龍對蒸氣封堵方法。ADM油廠在入浸料輸送機下料口安裝一臺抽風機,防止因浸出系統正壓,溶劑氣體經輸送機進入預處理車間。料封絞龍、存料箱在正常生產時能對溶劑產生封堵作用,但停車時,封堵料變冷收縮,封堵效果降低;有時因流量不穩、存料箱走空也起不到料封作用。因此,ADM浸出油廠把存料箱料位與浸出器轉速變頻實行自動程序控制,保持存料箱料位基本穩定;同時在入浸料輸送機到料封絞龍的下料溜槽上安裝一臺氣動閘板閥,該閥與料封絞龍聯鎖,絞龍停止,閘板閥自動關閉,能有效防止停車時溶劑氣體進入預處理車間。

為防止溶劑蒸氣在停車時由浸出出粕輸送機進入粕庫,有的廠家在輸送機的進口安裝閘板閥。DT的出料口采用旋轉閥(關風器)能有效防止停車時溶劑氣體進入出粕輸送機。國內有的設備廠家DT采用絞龍下料,雖能滿足生產要求,但停車時卻起不到溶劑蒸氣封堵作用。

2.2.3自動噴水滅火系統

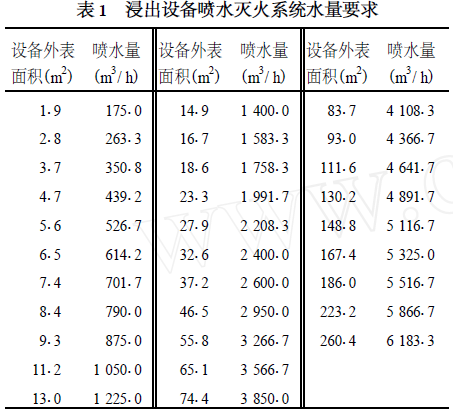

就浸出溶劑火情而言,用水滅火無效。但盛有溶劑的設備、容器受熱有爆炸的危險,可以通過噴水對設備降溫降壓。噴水滅火分為:濕式噴水滅火、干式噴水滅火、預作用噴水滅火、雨淋噴水滅火、水幕系統5種,嚴重危險級的建筑物、構筑物,大多采用雨淋噴水滅火系統。噴淋頭除在整個浸出車間布置外,對浸出器、溶劑罐、毛油罐等盛有溶劑的設備應獨立布置,對這些設備的噴水量根據設備外表面積確定,NFPA36有具體要求,見表1。感溫元件(內包水銀)遍布于車間各處及浸出器、DTDC、溶劑罐周圍。雨淋閥處于正常狀態時,上下水壓與氣壓處于平衡。如某處溫度過高,水銀膨脹、感溫元件破裂,氣壓降低,水壓力沖開雨淋閥,整個雨淋系統啟動。雨淋噴水滅火系統可設自動或手動開啟雨淋閥的裝置;但采用自動開啟雨淋閥裝置時,應同時設有手動開啟裝置。根據NFPA36要求,雨淋系統除在浸出車間內設置自動與手動開啟雨淋系統的同時,在禁區外同時要設置手動開啟裝置,禁區外圍手動開啟裝置常置于預榨操作室內。浸出車間配置自動噴水滅火系統,除了要保證足夠的消防貯水外,還應確保水封池有足夠的分水、排水能力,同時浸出車間圍墻要有足夠的強度,國外就發生一例自動噴水滅火系統啟動后,大水沖垮圍墻,溶劑外溢的事故。

2.2.4泄壓與阻火裝置

由于溶劑易揮發,盛有溶劑的設備、容器等如溫度較高,內部產生壓力,溶劑氣體可能外逸,并有爆炸危險。浸出車間內浸出器、混合油罐、溶劑周轉罐、地下溶劑罐均裝有泄壓閥。東海浸出車間泄壓閥閥徑為DN250至DN300,開啟壓力設定為1.785kPa,校正泄壓能力30m3/h(1.65kPa),2000t/d以上浸出器單獨配2臺,其他均各配一臺泄壓閥。泄壓閥出口管道上嚴禁安裝閥門,且排氣應朝向安全區域,排氣管高度要求在6.1m以上。

礦物油尾氣排出管出口管同樣要求其排出口高度不低于6.1m,尾氣出口管與地下溶劑罐泄壓閥出口管上均裝有阻火器,防止火種進入。阻火器安裝時除非消防部門許可,否則不得安裝于室內,阻火器安裝時應方便檢查、維修,冬天要防止阻火器內部結冰。

2.2.5設備吹掃與滅火蒸汽

由于浸出車間設備檢查、維修的需要,停車期間有時需對設備進行清理、吹掃乃至消溶。清理常使用竹枝、木條、掃帚等清掃出設備內殘余的粕屑、也可采用水噴射、蒸汽噴射來轉移固體物料,吹掃則采用壓縮空氣、水蒸汽對設備內溶劑氣體吹凈,消溶則需要對設備、管道等通入直接蒸汽,保持加熱足夠長的時間,來蒸發掉所有的溶劑。

由于生產時使用蒸汽,消溶時也需要直接蒸汽,ADM油廠浸出器、脫溶烘干機等連接有滅火蒸汽管道,設備接口處安裝有單向閥,NPFA36要求滅火蒸汽閥門安裝于浸出禁區外。

2.2.6自動控制、程序聯鎖與泄漏報警

ADM油廠采用自動控制,對溫度、壓力、流量、料位等實行自動監控和程序聯鎖。主要監控參數有:冷卻水水溫、車間蒸汽壓力與溫度、浸出器負壓、DT出粕溫度、廢水蒸煮罐出水溫度、第二蒸發器出口油溫等。自動聯鎖程序有:蒸汽低壓力報警延時開關與車間停車、冷卻水低水位報警延時開關與車間停車、存料箱低料位開關控制浸出器主電機停止運轉、DT高料位開關延時停前道設備等等。此外車間內還應安裝固定的或可移動的氣體檢測報警系統,主要監控位置有:溶劑分水箱處、浸出器底部、水封池排水處,確保停車時也能對可能發生的泄漏進行監控。

3浸出油廠防火安全工藝裝置的應用與存在的問題

由于種種原因,一些引進的工藝、設備在設計、安裝、驗收、使用與維護上還存在種種問題,主要有:

一是供應商與生產廠家出于對先進工藝設備的保密,往往設計單位對設備結構、布置不甚了解,設備、工藝管道特別是自動噴水滅火系統不能按圖施工,而消防布管現場改動后,消防部門驗收不認可。

二是1992年原商業部制定的《油脂浸出工廠防火安全規范》是我國油脂浸出行業惟一的安全生產法規,但是該規范頒布至今10多年來,油脂行業的規模發生根本的改變。浸出油廠的日加工能力由原來的不足300t上升到數千噸,新工藝、新設備、新材料的應用,對浸出油廠的防火安全提出新的要求。該規范與目前一些行之有效的工藝、設備不相適應,國內相關人員無可行的規范指導。

三是相關人員缺少技術和經驗。比較典型的是浸出車間安裝的自動噴水滅火系統其主要目的是緊急狀態下對盛溶容器、設備降溫、降壓,而噴水對己烷燃燒無效,但浸出器頂部、溶劑工作罐并沒配置噴淋頭,而DT周圍卻配置多圈噴淋頭,由于DT外層包有約80mm的保溫層,噴水對DT降溫是否有效值得探討。

四是一些油廠生產技術完全由外方人員控制,而中方人員并不十分熟知、掌握國外規范,加之某些原因,不能對外方人員的不當指揮加以糾正。五是由于進口設備價格昂貴,器械先進,國內行政執法部門既缺少相應法規,也缺少必要的檢測儀表與相關經驗,也有的出現因檢測不當損壞器械的事例。

顯然,ADM油廠引進的防火安全工藝、設備有效降低了事故發生的可能性,提高了油廠防、消能力。但值得我們吸取教訓的是黑龍江省佳木斯市某食品公司數千萬美元引進的國外工藝設備,由于有關人員僥幸麻痹思想嚴重,導致了惡性爆炸事故。

因此,一些新工藝、裝備的應用,并非一勞永逸,對這些引進的工藝、設施切實消化、吸收,保持恰當的安裝、使用與維護,同時認真落實普通消防設施的維護,強化安全生產管理絲毫不得放松。

公告信息:

公告信息: