1、混合油精煉原理

混合油精煉就是將浸出所得的混合油調整到一定濃度加入燒堿進行精煉,然后再進一步完成溶劑蒸發,在浸出車間直接得到成品精煉油的過程。在對混合油直接進行堿煉的過程中,由于非極性溶劑(己烷)的存在,阻礙了強極性的堿液與甘三酯分子中的酰氧基的接觸,從而避免了中性油的皂化,精煉損耗低。另外,混合油狀態下不易乳化,混合油和皂腳的比重差較大,混合油的粘度又小,故皂腳極容易從混合油中分離出來,并且夾帶的中性油亦極少,從而大大提高了精煉油的得率。對棉籽油而言,由于棉籽油中的特殊成份棉酚對熱較敏感,高溫下易變為黑暗色的“變性棉酚”,使油色加深,采用常規精煉工藝很難去除。常規精煉為了盡可能地脫除色澤,生產中往往藉增加較多超量堿,從而大幅度地增加了煉耗。而采用混合油精煉,棉酚在受高溫處理之前已從油中除去,大大改善了油脂的色澤,因此精煉油的色澤好,煉耗小。經過堿煉的混合油由于高溫前去除了膠質和熱敏性物質,又可避免蒸發器的結垢,從而提高了蒸發效率。混合油精煉得到的皂腳直接泵入蒸脫機,回收溶劑。加入粕中的皂腳由于其粘稠性防止了粕粉的飛揚,增加了粕的重量、含脂量和磷脂等營養成分,當粕作為動物飼料時,既增加了營養,提高了粕的效價,而且還增加了重量。同時還解決了油脂精煉廠典型的皂腳污染問題。

2、混合油精煉工藝

根據目前國內引進設備及文獻資料介紹的情況,混合油精煉工藝達10余種,但就其實質來講,基本上相同,只是設備配置上有差異,個別工序有所增減,以達到改善操作,降低消耗,提高產品質量和得率的目的。典型的混合油精煉工藝有二種,一種是工藝中分離設備采用了離心機,一種是采用靜態分離器進行油皂分離。下面分別予以介紹。

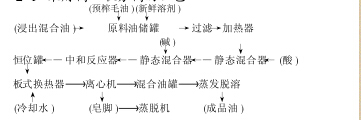

2.1、采用離心機分離的工藝

浸出毛油進入原料儲罐,通過添加預榨毛油或新鮮溶劑將混合油濃度調整到50%~55%,以適應混合油精煉的要求,用泵將混合油定量送入過濾器過濾,使得混合油中含雜量降至0.2%以下以滿足離心機的要求,然后通過加熱器升溫至50℃~55℃,進入靜態混合器同時加入一定量的酸液進行反應。隨后反應物進入一組由若干靜態混合器組成的反應器組,與由定量堿泵送入的堿液進行反應,根據反應程度確定使用一個或多個靜態混合器,反應混合物進入中和反應罐使反應進行得更加徹底,皂腳完全析出。隨后混合物進入一恒位罐,用泵送過板式換熱器,板式換熱器中通入冷卻水將溫度調整到40℃進入離心機分離。分離出的皂腳流入皂腳罐,用皂腳泵打入蒸脫機和粕一同脫除溶劑。離心機分離出的混合油(含皂量已達到標準)進入混合油罐,最后送入蒸發脫溶工序。

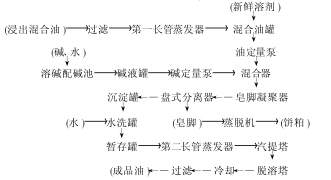

2.2、采用靜態分離器的工藝

浸出混合油首先進行過濾,盡可能多地除去雜質,除雜后的混合油,經過第一長管蒸發器蒸去部分溶劑,控制混合油濃度在40%~60%,若濃度太高,則添加新鮮溶劑,將混合油濃度調整到50%左右,該工作在二個混合油罐內交替進行。達到要求的混合油定量地送至混合器,堿液罐內根據毛油酸值配制一定濃度(11%~15%)的堿液,根據混合油的情況確定加堿量,用堿定量泵送至混合器與混合油進行混合,反應一定的時間后混合物進入皂腳凝聚器并保證一定的時間使反應進行得更加徹底,皂腳則進一步結成塊狀,更利于分離。混合油和皂腳混合物流入盤式分離器,由于二者的比重差較大,重相的皂腳沉在罐底流入皂腳罐,用皂腳泵送入蒸脫機脫去溶劑后同粕一同出售。輕相的混合油進入沉淀罐,混合油中所含的部分皂腳繼續沉淀分離,而后混合油流入水洗罐將其中殘存的皂腳洗掉,水洗后的混合油進入混合油暫存罐,分離掉殘余的水分,然后送至蒸發脫溶系統,在真空下脫去殘溶,用泵抽出經過冷卻后再經安全過濾器過濾得到成品油計量入庫。

公告信息:

公告信息: