1、工藝說明

從原料庫送至榨油車間的花生仁通過振動清理篩和比重去石機除去大雜和石子等雜質(zhì), 通過分級篩分成大小兩路花生仁。小路花生仁 (占總量的15% ~ 20% )去炒籽車間, 經(jīng)過轉(zhuǎn)筒炒籽機在 180~200e 下烘炒一定時間, 炒好的花生仁經(jīng)冷卻調(diào)質(zhì)除去部分花生紅衣, 經(jīng)破碎后送往榨油車間。大路花生仁通過磁選器除去鐵雜, 再經(jīng)破碎、軋坯后送入式蒸炒鍋進行蒸炒。蒸炒鍋上設有水箱, 必要時可加水調(diào)節(jié)水分, 調(diào)節(jié)酸值時可加入淡堿液。經(jīng)過蒸炒后的大路花生仁和炒籽后的小路花生仁合并進入 200型螺旋榨油機進行壓榨, 控制入榨溫度135e , 入榨水分 1. 5% -2% , 餅殘油 9% -10% 。壓榨后所得的毛油經(jīng)澄油箱沉淀并用立式葉片過濾機過濾后送到精制車間, 壓榨餅送至餅庫。從榨油車間送至精制車間的毛油溫度一般在60~ 70e , 先用自來水 (冷卻水 )于低速攪拌下 ( 30r/m in)冷卻降溫, 在溫度接近室溫時通過板框壓濾機進行過濾。在冷卻過程中可根據(jù)油品質(zhì)量適當加入助濾劑, 如花生粕粉, 既可增加過濾速度, 同時可以控制油中磷脂含量、酸值和水分含量, 加入量根據(jù)毛油水分確定。過濾后的花生油冷卻到 10~ 15e , 然后保溫冷藏靜置 48 h。過濾后得到成品濃香花生油。

2、影響濃香花生油水分和酸值的主要因素濃香花生油的水分和酸值受原料質(zhì)量和加工工藝的影響, 其中原料質(zhì)量是主要影響因素。未成熟粒、破損粒、霉變粒和陳化變質(zhì)粒不能用于生產(chǎn)濃香花生油。未成熟粒和陳化粒所生產(chǎn)的濃香花生油酸值高、風味差, 而霉變粒和破損粒又容易受到黃曲霉毒素的污染。因此, 在生產(chǎn)過程中, 必須將這些料粒分離出來。而毛油中的水分也必須在精制過程中去除, 達到國標要求。

3、濃香花生油水分和酸值控制調(diào)節(jié)

水分的調(diào)節(jié)

當花生油中的水分偏高時, 可加入干燥的細小花生粕粉進行調(diào)節(jié), 加入的粕粉與油充分混合后, 可吸附磷脂等物質(zhì), 通過過濾在除去雜質(zhì)的同時將水分除去。

酸值的調(diào)節(jié)

堿 ( NaOH )能中和毛油中絕大部分的游離脂肪酸, 生成脂肪酸鈉皂成為絮狀物而沉降。這些絮狀物可通過后續(xù)的過濾除去, 進而使油的酸值降低。

堿液及粕粉加入量的確定

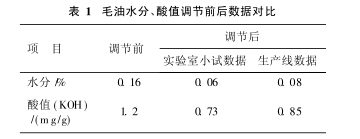

實際生產(chǎn)調(diào)試過程中, 可以先測定毛油的酸值和水分, 先在實驗室做小試, 找出合適的加入量。之后運用到調(diào)試生產(chǎn)中, 根據(jù)實際效果再進行合理調(diào)配,最終達到理想狀態(tài)。以 300mL花生油為例, 如果測定的酸值 ( KOH )為 1. 2mg /g, 期望達到的成品油酸值 ( KOH)為 0. 8 mg/g, 則可按公式 0. 713 @ 10- 4@油質(zhì)量 @ ( 1. 2- 0. 8)計算出加堿量為 0. 078 8 g(固堿 ), 花生粕粉的加入量可按油質(zhì)量的 0. 8% 計, 為21212 g。以 2008年 12月 22日調(diào)試過程為例, 我們測得調(diào)節(jié)前和調(diào)節(jié)后油樣的水分及酸值數(shù)據(jù)見表 1。

與一級濃香花生油的質(zhì)量指標 (水分 [ 0. 10%,酸值 ( KOH ) [ 1. 0 mg/g)對比可知, 調(diào)節(jié)前毛油酸值和水分兩項指標都超出了標準質(zhì)量指標, 調(diào)節(jié)后實驗室和生產(chǎn)中的數(shù)據(jù)都達到了一級濃香花生油的標準質(zhì)量指標。

4、結(jié)束語

濃香花生油的生產(chǎn)對原料的要求和過程的控制是很嚴格的, 在控制原料質(zhì)量的同時, 必須分析影響濃香花生油品質(zhì)的各種因素并加以解決, 確保生產(chǎn)出穩(wěn)定、優(yōu)質(zhì)的濃香花生油產(chǎn)品。

公告信息:

公告信息: