針對米糠制油的這種特殊性,一方面米糠油生產企業可以積極采用米糠膨化保鮮技術,延長米糠保存時間,防止米糠品質的劣變;另一方面可以針對米糠制油企業的現狀,大力推廣米糠油物理精煉技術。綜合考慮目前我國米糠資源分布的現狀,我們認為在一些大型的米廠或米糠資源比較集中的地區,可以采取米糠膨化保鮮的方法,保證米糠的質量;而對米糠資源相對分散的地區,可以考慮針對米鑲油的高酸值,采用物理精煉技術給予解決。

我們在黑龍江鶴崗萬源油脂有限責任公司完成了20少d米糠油物理精煉脫酸工段的工藝設計、設備制造以及指導安裝和調試工作,通過一個階段的試運行,各項指標都達到了設計要求,生產運行良好,得到了企業的認可。

本文主要結合該項目,對物理精煉在米糠制油過程中的應用進行交流和探討。

1 工藝介紹

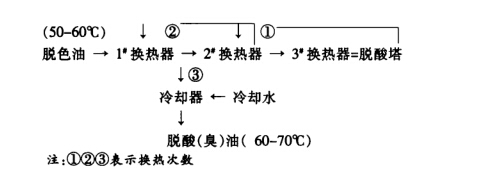

脫色油經油泵進人安全過濾器,以除去脫色油中可能夾帶的白土顆粒,然后通過l.螺旋板換熱器與脫奧油第一次換熱后通過析氣器除去油中夾帶的空氣,避免油脂進人脫酸塔內高溫氧化。經過析氣器的油由1’屏蔽泵并與2#、3‘螺旋板換熱器依次與成品油和導熱油換熱后進人脫酸塔。成品油通過2.屏蔽泵與2.、1’和4.螺旋板換熱器進行冷油和冷水換熱后去冬化車間。從脫酸塔出來的氣體脂肪酸,采用干法捕集。首先脂肪酸在冷凝器中進行冷凝,未冷凝的脂肪酸氣體和脂肪酸液滴在脂肪酸捕集器中進一步捕集,回收的脂肪酸進入兩個相互交替使用的脂肪酸暫存姚,待裝滿后放出裝桶。脂肪酸的冷卻與保溫通過可自動控溫的循環熱水來實現,保證脂肪酸在冷卻的過程中的流動性,避免堵塞設備和管路。各真空需求設備通過真空平衡暇與機械真空泵機組連接,以獲得穩定的真空度

2 工藝特點

2.1良好的節能效果

按照常規工藝,在連續脫酸工段,所需的熱量占整個脫酸工段操作費用的so%以上,而項目所在地東北地區,冬季氣溫低,供熱和用熱設備熱損失大,如果油脂預熱采用傳統蒸汽加熱方式,生產成本將會顯著增加,因此從節能方面考慮,必須采取有效的熱量利用方式,減少生產成本。為此我們在設計時采用了如下的熱量利用方式。

從實際應用效果來看,該熱量利用方式不僅可以減少蒸汽的消耗,而且可以減少冷卻水的消耗,是非常有效的,距初步估算,這種工藝可以減少蒸汽消耗和冷卻水消耗40%一印%。

2.2以機械真空泵代替四級燕氣噴射泵

物理精煉要求真空度較高,一般工藝要求真空度應控制在67Pa以下,為此,必須使用四級蒸汽噴射泵,該泵對工作蒸汽壓力要求應不小于0.SMPa,而該企業鍋爐房與生產車間的距離約3加m左右,蒸汽管路長,到車間的實際蒸汽壓力只有0.4MPa,當天氣溫度降低或冬季增加供暖,則蒸汽壓力更低,為此我們選擇了機械真空泵,非常適合于脂肪酸的蒸餾。通過測試該機組的極限真空度簇25Pa,真空系統抽空測試時的真空度可達到130Pa,該機組建立真空時間較短,在系統容積約12.5耐時,我們選用的機組建立真空時間約30es今玉nin,實際運行時建立真空時間約20min左右。在設計20‘zd處理量時,脫酸系統內真空度可以達到375一650Pa,抽氣有力,脫酸效果良好。對酸值40左右的油,通過脫酸后,酸值最低能達到2.7。該設備體積小,因此,我們認為該泵特別適合于蒸汽量不夠,生產場地有限的油脂加工企業作為油脂脫酸(臭)時理想的真空泵使用。

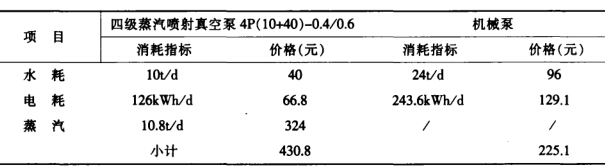

為此,我們將其和四級蒸汽噴射泵的運行成本進行了比較,見下表。

由上表可以清楚地看到,選擇技術參數和性能基本相同機械真空機組比四級蒸汽噴射真空泵每天節約運行成本205.7元,全年將節約62310元,相當于一臺機械真空機組價格,性價比相當高。

2.3 高效的千法脂肪酸捕粼系統

在物理精煉過程中,脂肪酸的量隨油品酸值升高而增加,高酸值的毛油,勢必造成脂肪酸的捕集量增加。因此,脂肪酸的捕集系統也是物理精煉的關鍵。捕集效果好,有利于環保,減少生產成本,捕集效果差,則會污染環境,增加企業的生產成本。我們在設計時,采用干法捕集方式,該系統由冷凝器和兩道捕集器組成。由于在高真空條件下,脂肪酸蒸汽和水蒸氣急劇膨脹,為了達到理想的脫酸和捕集效果,脂肪酸必須迅速及時地除去,因此我們在設計脫酸塔出氣口與脂肪酸冷凝器以及捕集器相互連接的抽吸管尺寸時進行了必要的放大,同時為增強脂肪酸捕集效果,避免脂肪酸堵塞管路,在脫酸塔出氣口和冷凝器進氣管設計了5℃的傾斜角。保證了脂肪酸能被及時、順暢地抽走,從應用效果來看,該套捕集系統捕集效率非常高,只有極少量的脂肪酸流失,脂肪酸純度超過卯%,酸值193-197,色澤淺白。

2.4 板式塔的應用

在物理精煉過程中,除了高溫、高真空為必須的生產條件外,脫酸塔的結構是否合理成為脫酸效果好壞的關鍵。在脫酸塔設計上,我們選擇了目前技術相對比較成熟的板式塔,該塔采用噴流脫酸的機理,利用噴射蒸汽使油和汽充分均勻接觸,以達到汽提脫酸脫臭目的。該脫酸塔為單殼體連續脫酸塔,全部由不銹鋼制造。塔體分四層,每層裝有四塊隔板。每層都有中央排汽管、油循環裝置、導熱油加熱盤管、直接蒸汽管等。隔板組成迷宮通道導引油流方向,防止油流短路。直接蒸汽噴人油循環裝置,使油翻動形成強烈的油循環。導熱油通人各層起加熱作用。工作時油脂先進人脫酸塔第一層,沿著隔板組成的通道來回折流,直到末端隔板,然后由滋流管流人第二層,繼而滋流到第三層和第四層。直接蒸汽和被汽提出的脂肪酸及臭味物質一起經中央排氣管進人脂肪酸捕集系統。

從調試結果來看,該塔脫酸脫臭效果明顯,特別是在第一層和第二層有70%一80%的脂肪酸被氣提出來,通過四層塔后,毛油酸值可以從32.5降到2.2;另外該塔也具有很強的后脫色能力,通過1寸比色槽比色,通過該塔前后的油脂,在Y35不變的情況下,紅平均降低1.5一3。

3 本工藝達到的質量技術指標

該項目在設計時,我國米糠油新標準還沒有頒布實施,因此該工藝設計產品質量指標為原GB14014一1989米糠精煉二級油標準,從試車來看,設計的工藝和設備完全能夠生產出合格的產品。

4 影響米糠油物理精煉的幾個關鍵因素

影響米糠油物理精煉工藝和效果的因素很多,但就工藝本身而言,關鍵在于預處理以及脫酸時的溫度、真空度、蒸汽用量。

4.1 預處理

預處理主要是脫膠和脫色。膠質的存在勢必影響高溫脫酸油的品質,造成成品油回色,同時還可能造成脫酸塔結焦,影響傳熱效果,甚至使脫酸塔滋雄;另外脫膠不徹底會增加白土用量,影響白土的脫色效果和脫色油的過濾,增加生產成本。在脫色過濾時應避免白土微粒進人脫酸工序,否則,經過高溫后,油色會成倍增加,因此必須在脫色油進人脫酸塔之前增加安全過濾裝置。在本次項目中我們使用了合適的的過濾方式,為脫酸工序提供了高品質的脫色油。

4.2 真空度

真空度是影響物理精煉的一個非常重要的因素。因為脂肪酸的沸點隨著系統內絕對壓力的降低而降低,因此在盡可能低的溫度下將脂肪酸盡可能多地蒸餾出來,必須保證系統具有較高的真空度。根據我們調試結果,認為在保證直接氣提蒸汽量的前提下,脫酸時的真空度應控制在合適的范圍。

4.3 燕汽用量

脫酸過程中蒸汽用量與真空度、溫度有密切關系,理論上真空度越高,在同一溫度下,要達到相同的脫酸效果,所需要的直接蒸汽量越少;而在同一真空度下,溫度越高,脂肪酸揮發越多,所需要的蒸汽用量就越多。實際生產時還要根據脫酸塔各層的脫酸效果,通過仔細觀察,調節蒸汽用量,保持真空度與直接蒸汽之間的動態平衡。直接蒸汽用量過多,不僅影響脫酸系統的真空度,影響脫酸效果,而且還會影響脂肪酸的捕集效果,增加脂肪酸的損失;直接蒸汽量太小,脫酸效果不完全。通過我們的調試生產,找到了合適的直接蒸汽壓力。

4.4 溫度

溫度是影響米糠油物理精煉的另一個重要因素。溫度越高脂肪酸的揮發能力越強,但溫度過高又可能造成油脂的熱聚合或異構化,增加反式酸的含量。在調試過程中我們發現在處理量、真空度、蒸汽用量和脫色油條件一定的條件下,溫度升高,酸值呈下降趨勢,當溫度達到一定的溫度時,脫酸效果較好。

另外,由于米糠油脂肪酸的凝固點在4O℃左右,很容易凝固,因此在脂肪酸捕集系統中必須重視設備和管道的保溫問題。我們在設計時所采用的這種保溫方式效果非常好,在整個試運轉過程中沒有發現脂肪酸凝固現象。

總而言之,米糠油物理精煉技術是一項具有前途的實用技術,必須在不斷的實踐與應用當中去體會,并對米糠油物理精煉技術進行不斷的完善,使其為社會創造出更大的價值。

公告信息:

公告信息: