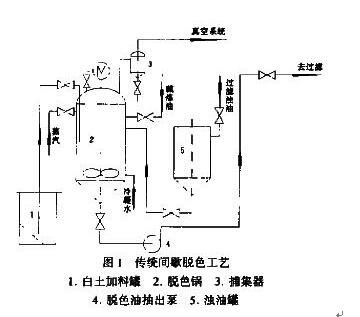

圖I是間歇脫色工藝的流程簡圖。這種工藝適合小噸位油品的脫色處理,一般不宜超過30 t/d堿煉水洗油在脫色罐中進行脫水和脫色處理。該工藝操作簡單,投資少,可不必使用連續密閉過濾機,但工人勞動強度大,生產周期長。使用該工藝能保證油有充分的脫色時間,提高了脫色效果,但對工藝的負面影響是加入白土所需時間長,且加入白土的方式采用真空直接吸入的方法,致使大量的空氣(甚至濕空氣)隨白土一起吸入脫色罐,造成脫色真空的下降,脫色時水分增加,有效脫色時間降低;而且更多的氧氣混入使油品產生氧化增色,以致很難被吸附劑吸附和高溫熱分解,造成成品油色澤加深,感官質量差。

|

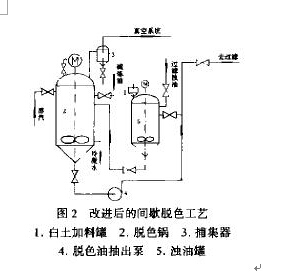

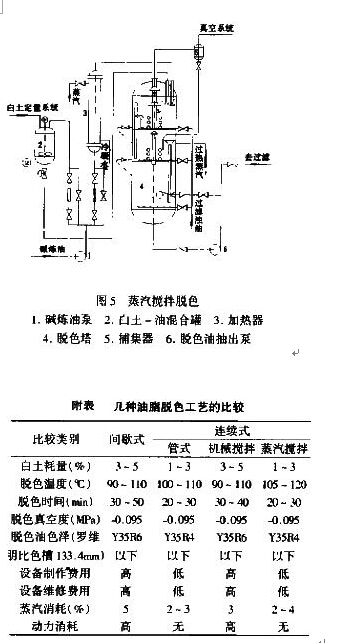

I.2 改進后的間歇脫色工藝(圖2)

為解決這一問題,我們對上述傳統工藝進行了改進。改進工藝如圖2所示。

其操作過程如下:堿煉水洗油經過脫水處理后,啟動脫色油抽出泵,向濁油罐中加入白土,并啟動濁油罐攪拌裝置,適當開啟濁油罐抽出閥,將白土一油混合油吸人脫色罐中.白土加完后停止脫色油抽出泵.關閉其進口閥及濁油出口閥,脫色過程開始。改進后的聞歇脫色工藝解決了傳統間歇脫色工藝存在的弊端,只是在濁油罐上增加了一臺攪拌裝置,且混合均勻,加入白土時間大大降低,保證了有效的脫色時間,脫色效果好 |

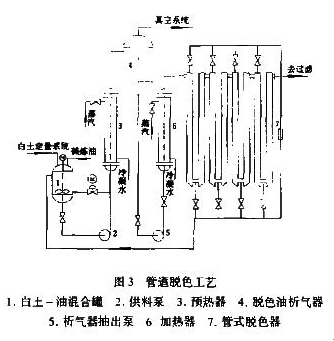

2.1 管道脫色工藝(圖3)

管道脫色工藝滿足了油與吸附劑在混合的過程中無軸向擴散的柱塞流,油與白土在運動的過程中不易走短路,且混合均勻充分,一般根據處理量和脫色滯流時間確定反應器的管道直徑、長度和程數,對小噸位的油脂加工廠尤為適宜,成本低廉,脫色效率高。另一方面,由于脫色過程中不需要真空系統r只是在脫色前進行真空析氣),并且不需要機械攪拌,也不需要氣流攪拌。因此,生產工藝比較穩定,能源耗量小,但對操作要求較為嚴格。剛開機時一定要對管道徹底排氣,否則會引起泵阻力的增大,且能保證過濾壓力的穩定,避免油在高溫下與氧氣接觸(由于無真空系統)。在停機前要用不帶白土的堿煉油沖洗管道約30 r ,最后將管道內殘存的油脂放盡,避免發生白土堵塞管道的現象。

|

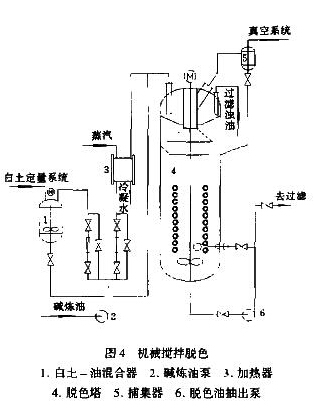

2 2 機械攪拌脫色(圖4)

該工藝屬帶傳動部分的連續脫色工藝,也是目前油脂加工廠應用比較廣泛的工藝。如圖4所示。 該工藝操作簡單,設備制作方便,但由于油一白土是在整個塔體中進行混合攪拌,極易形成油走短路的現象,造成有效脫色時問的下降,對于沒有實現自動化程度的工藝來說,很難保證其固定的液位,往往花費很大的時間才能保證其穩定的液面,而人工調節的局限性很大,造成脫色效果差,能源消耗也相應增高,工人勞動強度大。 |

脫色效果的好壞,不單單與脫色工藝及脫色設備有關,在此之外的許多因素都對其有重要的影響。 不管哪一種脫色工藝,前處理的好壞直接影響脫色 效果的好壞。應盡可能降低待脫色油脂的含水量, 因水分對白土的脫色能力具有最大的危害;同時,水分的降低也使得待脫色油中殘存的肥皂的溶船度降 低,可以保證殘存皂能迅速被白土所吸附,而不致帶 人脫臭工段。如果待脫色油中含皂量過多,而皂本 身也是一種活性物質,呈弱堿性,極易被酸性白土所吸附,無疑使白土的用量大大增加,造成脫色效果 差,脫色效率降低;且大量皂體的存在使脫色油在脫 臭過程中色澤加深,極易造成成品油的回色,酸值的回升。另一方面,一定要保證工藝所需的良好的真 空度,否則氧化不僅能產生新的色素,而且還能使原 有色素固定,從而難以被吸附劑吸附,而吸附本身對氧化反應起強烈的催化作用。

從以上分析可以看出:脫色效果的好壞及脫色 效率的高低直接影響成品油質量及所需的加工成 本。生產中要根據實際情況,采用合適的脫色工藝,從提高油品質量和節約生產成本等方面綜合考慮, 是每個油脂加工廠面臨的當務之急。

公告信息:

公告信息: