|

大豆分離蛋白生產工藝探討

摘要:就液態液化烴生產高NSI豆粕,加強前處理,用堿提酸沉法提取大豆分離蛋白及其廢水處理方法進行探討。特別強調前處理,低溫液化烴在液態浸出,得到高得率的分離蛋白。

關鍵詞:液態液化烴;堿提酸沉;大豆分離蛋白

近年來,由于大豆分離蛋白的生產經濟效益顯著,我國先后上馬10多條3t/d~5t/d的生線,生產大豆分離蛋白的關鍵因素之一是脫脂豆粕的質量,許多廠采用直接浸出大豆、低溫脫溶[1]——閃蒸脫溶以求獲得高NSI(氮溶解指數)豆粕,但存在溶劑消耗偏高、NSI僅在74%~85%等問題。液態烴在40℃~45℃浸出豆坯,大豆蛋白質基本上不產生熱變性,所得豆粕中粗蛋白(干基)含量≥50%,NSI≥90%。在生產大豆分離蛋白工藝方面,先后引進超濾法和堿提酸沉法等。現在,國產化堿提酸沉法工藝和設備日趨完善,有些指標超過同類引進設備的指標。筆者經數家工廠考察,在多方專家的指導下,為得到高提取率大豆分離蛋白和凈化環境,提出改進前處理,用液態液化烴作為溶劑進行低溫浸出,采取堿提酸沉法提取大豆分離蛋白,用厭氧生物法處理廢水。

1 生產高質量的脫脂豆粕和豆粉

1.1 預處理的特殊要求[3、5、8] 用于生產食用蛋白食品的大豆,其雜質含量應不大于:機械雜質2%,糧食類雜0.2%,碎粒10%,水13%,FFA1.5%。清理選用高頻振動篩和平面回轉篩。干燥降水到12%以下,冷卻后進料倉儲存幾天緩蘇,這樣破碎時皮殼容易分開。用齒輥式破碎機破碎,破碎程度為4瓣至6瓣,破碎率≥98%,后經分選篩分選,碎豆粒采用臥式軟化鍋,在密閉滾筒內讓間接蒸汽(0.3MPa~0.5MPa)和直接蒸汽(0.03MPa~0.04MPa)調質20min,可用疏水器出來的冷凝水調質,間接汽壓力為0.3MPa,時間40min,要軟化鍋出料在72℃~78℃,水分10%左右。

預處理工段工藝指標[8]:除雜≥99.9%,脫皮≥85%,生坯厚度0.3mm~0.35mm,生坯水分8%~9%,皮中含仁率≤0.5%。 1.2 浸出油料,提取脫脂豆粕 使用4號溶劑在40℃和0.3MPa~0.8MPa浸出40min,然后減壓蒸發,得到低溫粕和毛油。溶劑氣體經壓縮機壓縮換熱后液化,再循環使用。其工藝流程如下: 豆坯厚0.3mm以下,水分8%以下,進入浸出罐,浸出過程類似6號溶劑間歇式浸出工藝,但料坯溫度在55℃以下,生產的豆粕蛋白質不會產生熱變性,原料中的有效成分富集于油中。4號溶劑除C4、C3烴外,還有少量戊烷、乙烷及烴、硫化氫和硫醇等,使溶劑含臭,粕和油遇硫染上臭味,所以在浸出前要先經脫硫處理才能進入浸出設備,否則豆粕顯黑黃狀,蛋白變性。

工藝指標:粕殘油≤1%,粕殘溶≤400mg/kg,粕含水≤12%,NSI≥92%;粕中粗蛋白含量(干基)≥50%,噸料溶耗≤4kg,毛油殘溶≤50mg/kg,毛油中有效物質基本上不變性。

1.3 脫脂豆粉

脫脂豆粕經篩選去雜皮、磨粉機磨粉即得脫脂豆粉。 2 大豆分離蛋白的生產實踐(以5t/d為例)

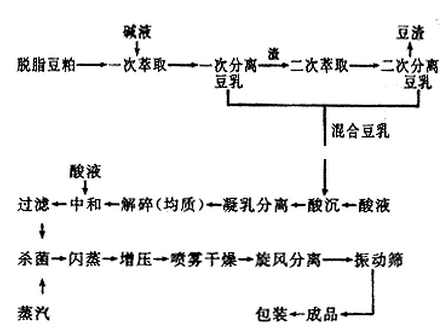

2.1 生產原理 利用蛋白質等電點的特性,在堿性溶液中將大豆蛋白質從豆粉中溶解出來,然后又在等電點范圍內加酸使蛋白質凝集沉淀分離出來。 2.2 工藝流程

2.3 工藝條件

原料要求:粗蛋白48%以上,水分低于10%,油分低于1%,料存放在20℃以下,保管期在90d以內。 一次萃取:按1∶9加入50℃溫水,添加濃度為20%的NaOH,調整pH值在9左右,伴隨攪拌,攪拌速度在100r/min~120r/min,攪拌5min后,轉入低速攪拌,攪拌速度為5r/min左右,這時添加2%的消泡劑消除表面泡,直到排完料停止攪拌。 一次分離:排出的溶液經離心機分離豆渣和豆漿,豆渣的固形物在16%左右為宜。 二次萃取:一次萃取分離出來的豆渣中殘留蛋白,再次加溫水(50℃)和NaOH溶液,調整溶液到pH值為9左右。 二次分離:離心機的性能同一次分離,豆渣濃度亦為16%。 酸沉:二次萃取得到的豆漿,送入酸沉罐。豆漿進入容器時伴有60r/min攪拌,加入2%消泡劑和溫水,加入0.6kg亞硫酸鈉,測其pH值,要求pH值在7±0.2,進行高速攪拌(約120r/min±10r/min),把35%HCl配制成3.6%的稀酸液加入,調pH值為4.5±0.05,使豆漿與HCl混合。投完鹽酸5min后應測定pH值。 分離凝乳:用分離機分離清液和凝乳。確定好上清液中的凝乳量要在0.01ml/10ml以下,作為廢液排放。凝乳的固形成分對制品的蛋白純度有很大的影響,要求在40%為宜。流入上清液中的凝乳直接影響回收率,予以控制。凝乳流動性差,加入冷水后,用解碎機將其磨細,加水的溫度越低越好,防止凝乳受熱變質,也有抑制細菌繁殖之目的。要檢查凝乳完全粉碎,便于中和時完全溶解。 中和:加10%NaOH溶液中和在pH7.1±0.1,時間40min,為防止凝乳腐敗,接收夾套通冷水,在50min中和后加水稀釋,70min后調整pH值到7.1±0.1,將凝乳溫度冷卻到15℃以下。 殺菌和粗濾:乳液先經粗濾器,以防凝乳中的疙瘩堵塞噴嘴。蛋白乳液進行蒸汽殺菌,殺菌溫度在140℃,時間為15s—20s,壓力為0.27MPa—0.35MPa。然后在真空度8kPa下急冷到58℃以下。經閃蒸罐冷卻了的料液極易膠體化,為了不使在罐內滯留,要抽出泵常處于空拽狀態。 增壓、噴霧干燥:噴霧壓為11MPa~14MPa,熱風溫度145℃±2℃,塔內排風溫度在75℃±2℃,風量為33000m3/h,若蛋白制品水分高,空氣溫度高,要增加風量,防止出潮粉和結塊。 包裝:分離蛋白制品通過80孔/100mm的金屬網,可直接從噴霧塔下錐形底放料口放料、入包、封口,包裝要在紫外線下進行。 大豆分離蛋白制品質量指標。組織形態:松散粉狀,不結塊;色澤:具有粉狀大豆蛋白固有的白色,均勻一致;氣味:具有粉狀大豆蛋白固有的氣味,無霉味,無異味;粗蛋白≥90%,水分≤7%,NSI≥85%,粗脂肪≤1.0%,灰分≤3.8%,pH值6.8~7.2,砷(mg/kg以As計)≤0.5%,鉛(mg/kg以Pb計)≤1.0%,細菌總數≤3000。 大豆蛋白成品分析列于附表。 附表 大豆蛋白制品的分析[5]

|

|

|

脫脂豆粉

|

大豆分離蛋白

|

|

水 分(%)

|

6.5

|

4.7

|

|

蛋白質(N×6.25%)

|

53

|

91.8

|

|

脂 肪(%)

|

1.0

|

-

|

|

碳水化合物(%)

|

31

|

-

|

|

組纖維(%)

|

2.5

|

0.1

|

|

灰 分(%)

|

6

|

3.4

|

|

Vc(mg/100g)

|

12.6

|

10.9

|

|

胡蘿卜素(mg/100g)

|

0.01

|

0.01

|

|

B1(mg/g)

|

3.4

|

0.8

|

|

B2(mg/g)

|

2.68

|

1.47

|

|

菸酸(mg/g)

|

21.10

|

6

|

|

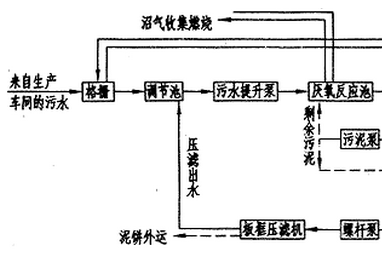

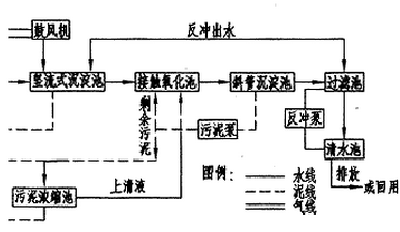

3 廢水處理 大豆蛋白廢水的特點是有機物濃度高,可生化性較好,用厭氧生物法處理,其工藝見附圖。收集于車間廢水先經自動格柵欄攔截大顆粒雜質及懸浮物,然后流入調節池均衡廢水的水質和水量,調節池內設大孔鼓風管進行曝氣攪拌,防止懸浮物沉積,把調節水池出來的水泵入厭氧反應池,池內設組合或生物填料,可生長厭氧微生物,污水在池內折流或穿過,在30℃~35℃經厭氧發酵除去大部分有機物,要求去除率達90%以上,厭氧反應池頂部設有三相分離器,進行污水、沼氣和污泥的分離。沼氣由管道收集引出作為燃料,出水流入豎流式沉淀池,進行泥水分離,污水中的厭氧污泥經沉降后由污泥泵抽回厭氧反應池或去污泥濃縮池處理。豎流式沉淀池上清液流入接觸氧化池,鼓風機通過池底曝氣裝置提供好氧菌生長所需的氧氣,污水在接觸氧化池中脫除殘余有機物,出水流入斜管沉淀池進行澄清分離,殘余污泥通過污泥泵泵入污泥濃縮池。為保證處理系統出水達標,斜管沉淀池上清液流入快濾池沙濾脫去污水中剩余的細小懸浮物和微生物,出水流入清水池。快濾池中裝有反沖泵,當快濾池阻力損失達一定值時用沙濾出水進行反沖,反沖出水返回接觸氧化池重新處理,剩余的污泥排入污泥濃縮池,經濃縮后入板框過濾機壓成濾餅,餅中含水達70%。

圖1 廢水處理工藝原理流程圖

該工藝為大豆蛋白廢水排放量[6]300m3/d~400 m3/d,處理后必須達到GB8978—88《污水綜合排放標準》。pH6—9,CODcr≤100mg/L,BODs≤30mg/L,S≤70mg/L(本工藝的指標和效果有待于進一步試驗)。

參考文獻

1 原商業部科技情報研究所.主要油料蛋白制取和利用. 1983:17~22 2 渡邊篤二.大豆蛋白制品生產.油化學,1977,8:447~451 3 糧食部糧油工業局.美國油脂工業考察報告.油脂科技,1981,6(1~2):1~87 4 劉復光.大豆蛋白產品的制取、功能、營養價值及用途.油脂科技,1981,6(增刊):455~475 5 胡德滋.開發利用大豆蛋白的問題及建議.第三次全國油脂專業學術交流及科技情報會議資料選編,下冊:1984,9(增刊):493~498 6 D.斯沃恩主編,秦洪萬主譯.貝雷:油脂化學與工藝學,北京:輕工業出版社,1987,1:533~536 7 鄭州糧食學院油脂系,油料預處理壓榨及浸出,1996 8 武漢糧食科學研究院編譯.世界油料和油脂加工會議文集.1982:1~4,15~18,32~37 9 殷鳳華.中國油脂工業的現狀及發展趨勢.中國油脂,1997,22(5):3~6 10 武漢糧食工業學院.油脂工廠設計原理.1986 |

公告信息:

公告信息: